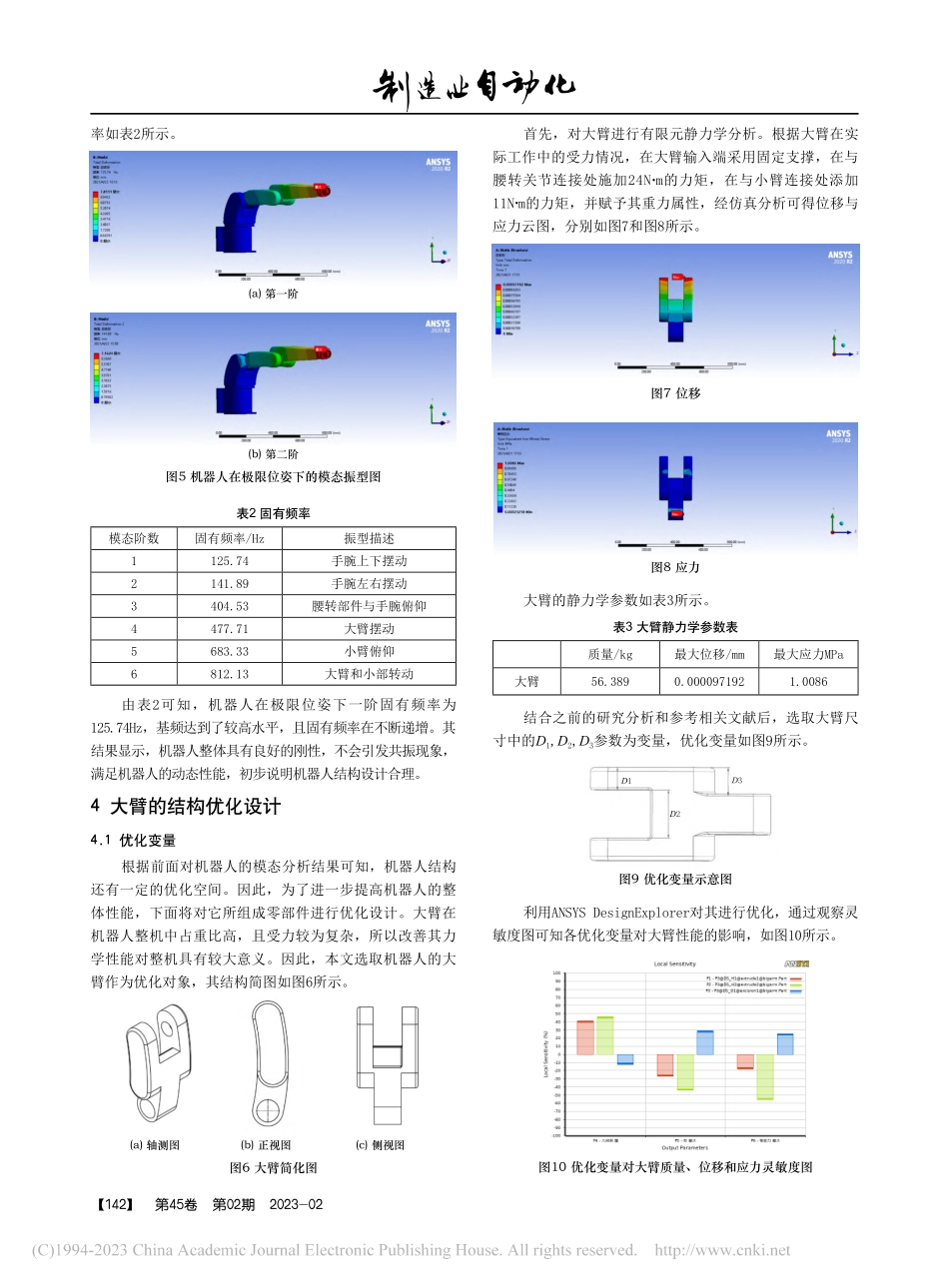

【140】第45卷第02期2023-02收稿日期:2021-04-26基金项目:云南省科技厅重点研发项目(2018BA070)作者简介:陈昊然(1997-),男,四川乐山人,硕士研究生,研究方向为数字化设计与制造。基于ANSYS的串联机器人结构分析与优化设计StructureanalysisandoptimizationdesignofseriesrobotbasedonANSYS陈昊然*,张宇,张倩玉,段昊宇翔CHENHao-ran*,ZHANGYu,ZHANGQian-Yu,DUANHAOYu-xiang(昆明理工大学机电工程学院,昆明650500)摘要:随着工业4.0与中国制造2025的提出,对工业机器人智能制造提出了更高的要求。目前,工业机器人存在工作效率低、重复定位精度底和稳定性低等问题。为解决这些问题,以自主研发的607型六自由度串联机器人为研究对象,首先,运用SolidWorks对机器人进行三维建模及样机装配;其次,利用ANSYS对机器人处于危险位姿下的结构强度进行有限元静力学与模态分析,仿真结果验证了机器人强度的可靠性;最后,对机器人占重比高及受力较为复杂的大臂进行了结构优化设计,优化后,其质量降低7.7%,位移形变降低10.6%,等效应力降低19.4%,使机器人刚度性能有所提升,同时实现了轻量化的目的。关键词:六自由度串联机器人;ANSYS;有限元分析;优化设计中图分类号:TH69文献标志码:A文章编号:1009-0134(2023)02-0140-050引言工业机器人[1~3]是集电气工程技术、计算机科学与技术、控制理论与控制科学、材料科学与工程等等多学科先进技术于一身的自动化装备[4]。在生产制造过程中,根据个性化需求进行特定的功能实现,一般面对恶劣环境、重复性较高的工作均会采用工业机器人代替人完成相应任务[5]。随着机器人技术的不断发展与革新,使其应用范围不断的扩大,广泛应用于工业生产、医疗、生活服务等民生领域[6]。随着机器人在工业行业中地位的不断提升,使得其在应用的环境和工作的内容变得较为复杂,这就对机器人的动态性能、结构稳定性、定位精度、负载能力、轻量化等提出了更高的要求[7,8]。目前国内属关节型机器人销量最好、应用最广,其中又以六自由度串联机器人最为常见[9,10]。此类中小型机器人具有质量轻、体积小、重复定位精度高以及操作系统方便可靠等优点,因此具有较高的灵活性和较强的复杂环境适应能力[11]。本文针对六自由度串联机器人进行了相关研究,运用SolidWorks建立了机器人的简化三维模型并进行了样机装配,随后针对机器人在某一极限位姿进行了有限元静力学与模态分析,得到了机器人在该极限工况下应力应变分布...