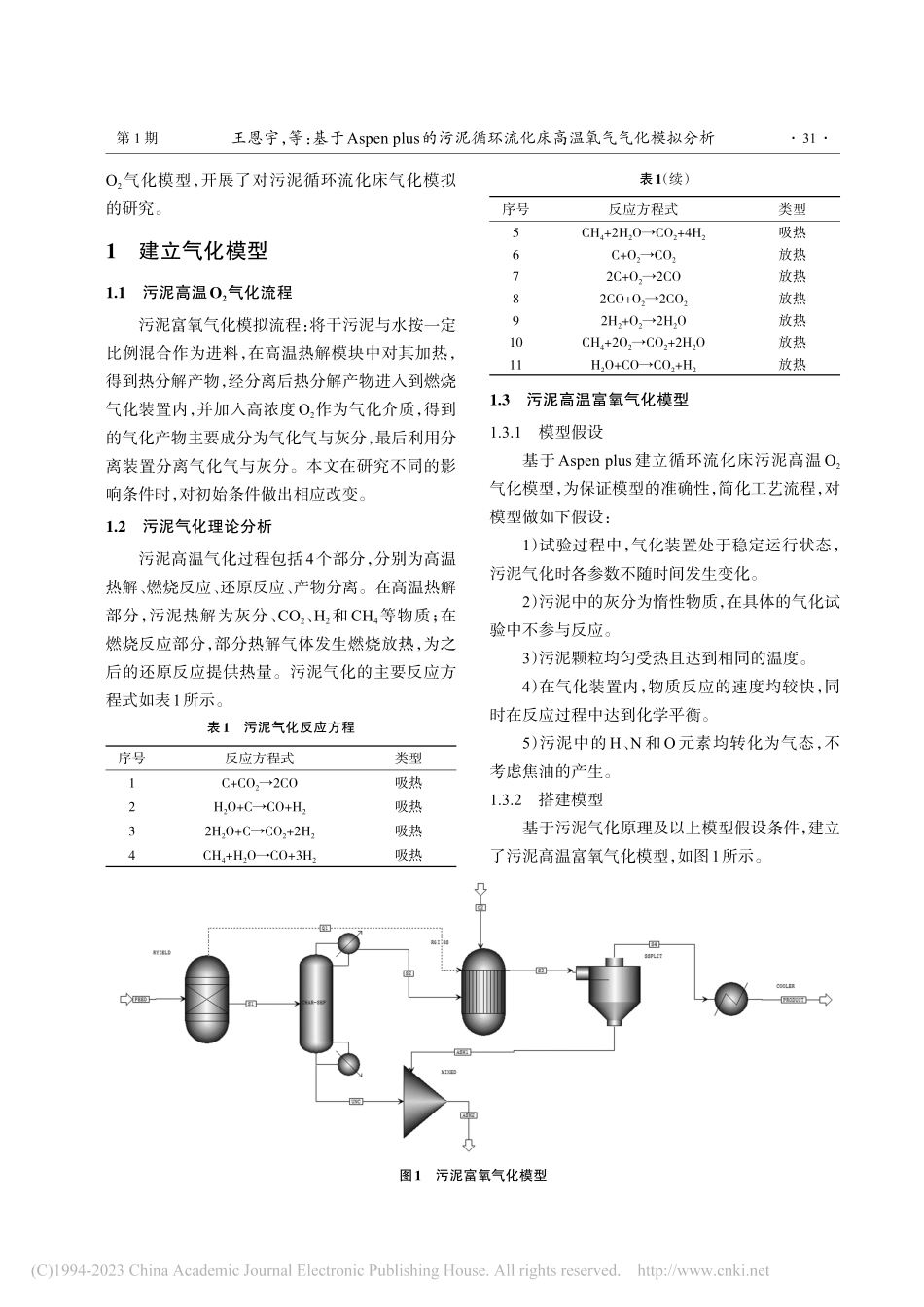

收稿日期:2020-08-10作者简介:王恩宇(1997-),男(满族),辽宁营口人,硕士研究生。通讯作者:刘耀鑫(1977-),男,辽宁沈阳人,副教授,硕士生导师,博士,主要从事煤/生物质热解、气化等方面研究。基于Aspenplus的污泥循环流化床高温氧气气化模拟分析王恩宇,阚泽,邹政宇,刘耀鑫(沈阳工程学院能源与动力学院,辽宁沈阳110136)摘要:基于Aspenplus软件建立了循环流化床污泥高温氧气气化模型,研究了气化温度、O2当量比、O2浓度及污泥含水率等因素对气化产物组分的影响。结果表明:O2当量比为0.05时,可燃组分含量最多,继续增加当量比会使可燃组分逐渐下降;随着温度升高,可燃组分逐渐增多,当温度达到850℃时,产物组分几乎不再变化;随着污泥含水率的增加,CO的体积分数逐渐下降,气化气热值降低;当O2浓度从55%增至98%时,可燃组分逐渐增大,气化气热值逐渐增大。关键词:污泥;氧气气化;高温气化;Aspenplus中图分类号:X705文献标识码:A文章编号:1673-1603(2023)01-0030-06DOI:10.13888/j.cnki.jsie(ns).2023.01.005第19卷第1期2023年1月Vol.19No.1Jan.2023沈阳工程学院学报(自然科学版)JournalofShenyangInstituteofEngineering(NaturalScience)目前,处理污泥的方式以填埋、焚烧和干化等方法为主。其中,填埋易造成地下水和土壤污染,干化和焚烧则易产生硫化物和二噁英等有害气体[1-3]。污泥气化的高温有利于消灭病原体,且污泥中的有机成分能够产生可燃合成气,实现了污泥减容处理和资源再利用,且大量重金属沉降在形态稳定的灰渣中,灰渣能够用于建筑行业[4-5],具有良好的发展前景。国外学者在污泥气化做了大量研究:Petersen等建立了污泥循环流化床气化的三维模型,发现当污泥中挥发分的含量较高时,需增多进口处的燃料,加强反应物混合,提升气化效率[6];MiloslavHartman等介绍了污泥循环流化床气化的数学模型,并解释了该模型能够模拟其内部的流化状态[7];PhilippeMathieu等利用Aspenplus模拟了生物质流化床气化,发现富氧气化能产出具有较高热值的合成气[8]。相比于国外,国内在污泥气化模拟方面的研究较少:霍小华基于Aspenplus建立了污泥富氧气化模型,发现污泥含水率的增加不利于气化反应的进行,随着空气当量比的增加,H2和CO的含量逐渐下降[9];车德勇等利用Aspenplus进行了生物质流化床空气-水蒸气气化模拟,发现了提高气化温度会使H2和CO2在气化气中的含量上升,在空气当量比为0.27时...