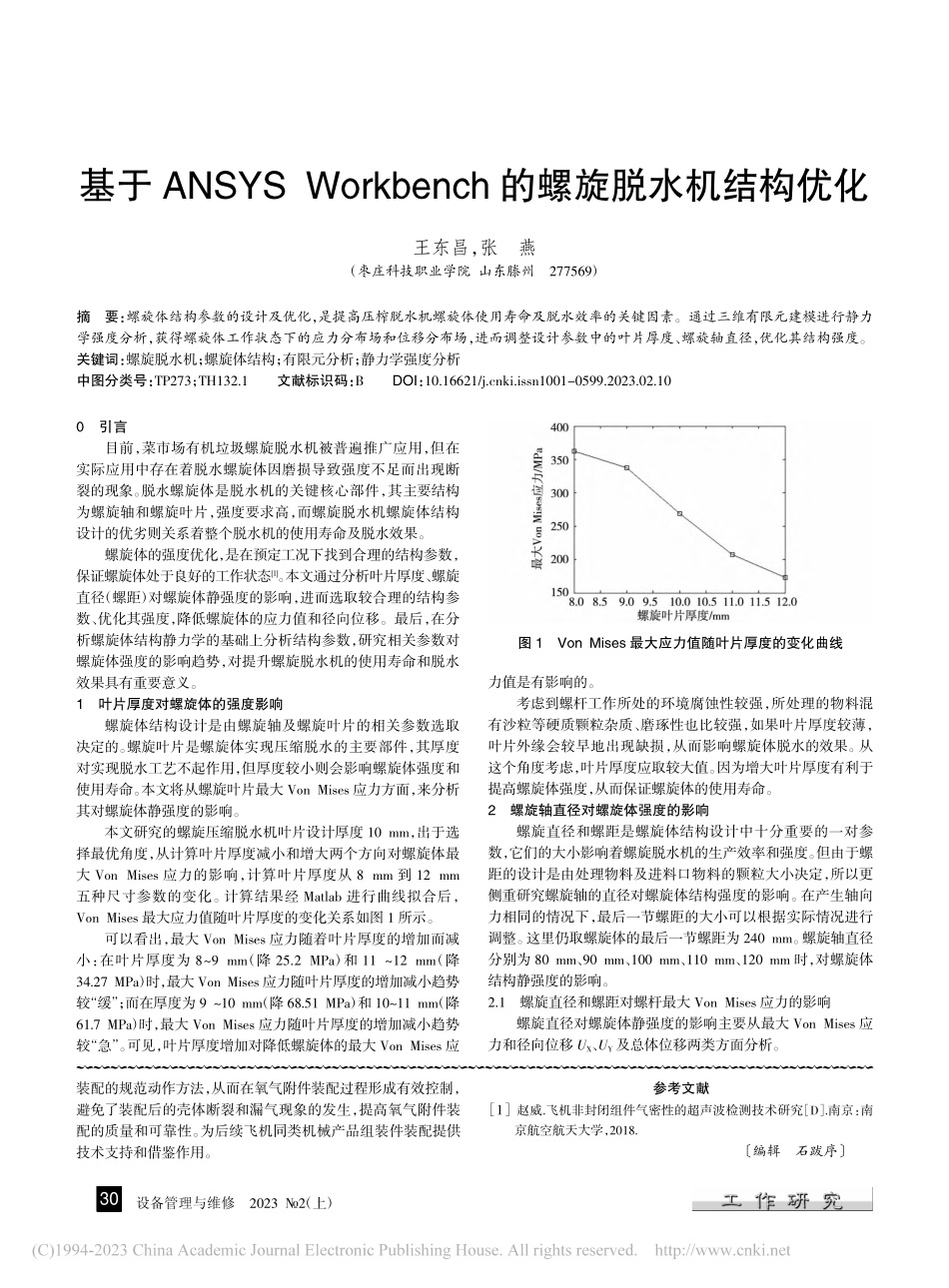

设备管理与维修2023№2(上)■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■装配的规范动作方法,从而在氧气附件装配过程形成有效控制,避免了装配后的壳体断裂和漏气现象的发生,提高氧气附件装配的质量和可靠性。为后续飞机同类机械产品组装件装配提供技术支持和借鉴作用。参考文献[1]赵威.飞机非封闭组件气密性的超声波检测技术研究[D].南京:南京航空航天大学,2018.〔编辑石跋序〕0引言目前,菜市场有机垃圾螺旋脱水机被普遍推广应用,但在实际应用中存在着脱水螺旋体因磨损导致强度不足而出现断裂的现象。脱水螺旋体是脱水机的关键核心部件,其主要结构为螺旋轴和螺旋叶片,强度要求高,而螺旋脱水机螺旋体结构设计的优劣则关系着整个脱水机的使用寿命及脱水效果。螺旋体的强度优化,是在预定工况下找到合理的结构参数,保证螺旋体处于良好的工作状态[1]。本文通过分析叶片厚度、螺旋直径(螺距)对螺旋体静强度的影响,进而选取较合理的结构参数、优化其强度,降低螺旋体的应力值和径向位移。最后,在分析螺旋体结构静力学的基础上分析结构参数,研究相关参数对螺旋体强度的影响趋势,对提升螺旋脱水机的使用寿命和脱水效果具有重要意义。1叶片厚度对螺旋体的强度影响螺旋体结构设计是由螺旋轴及螺旋叶片的相关参数选取决定的。螺旋叶片是螺旋体实现压缩脱水的主要部件,其厚度对实现脱水工艺不起作用,但厚度较小则会影响螺旋体强度和使用寿命。本文将从螺旋叶片最大VonMises应力方面,来分析其对螺旋体静强度的影响。本文研究的螺旋压缩脱水机叶片设计厚度10mm,出于选择最优角度,从计算叶片厚度减小和增大两个方向对螺旋体最大VonMises应力的影响,计算叶片厚度从8mm到12mm五种尺寸参数的变化。计算结果经Matlab进行曲线拟合后,VonMises最大应力值随叶片厚度的变化关系如图1所示。可以看出,最大VonMises应力随着叶片厚度的增加而减小:在叶片厚度为8~9mm(降25.2MPa)和11~12mm(降34.27MPa)时,最大VonMises应力随叶片厚度的增加减小趋势较“缓”;而在厚度为9~10mm(降68.51MPa)和10~11mm(降61.7MPa)时,最大VonMises应力随叶片厚度的增加减小趋势较“急”。可见,叶片厚度增加对降低螺旋体的最大VonMises应力值是有影响的。考虑到螺杆工作所处的环境腐蚀性较强,所处理的物料混有沙粒等硬质颗粒杂质、磨琢性也比较强,如果叶片厚度较薄,叶片外缘会较早地出现缺损,从...