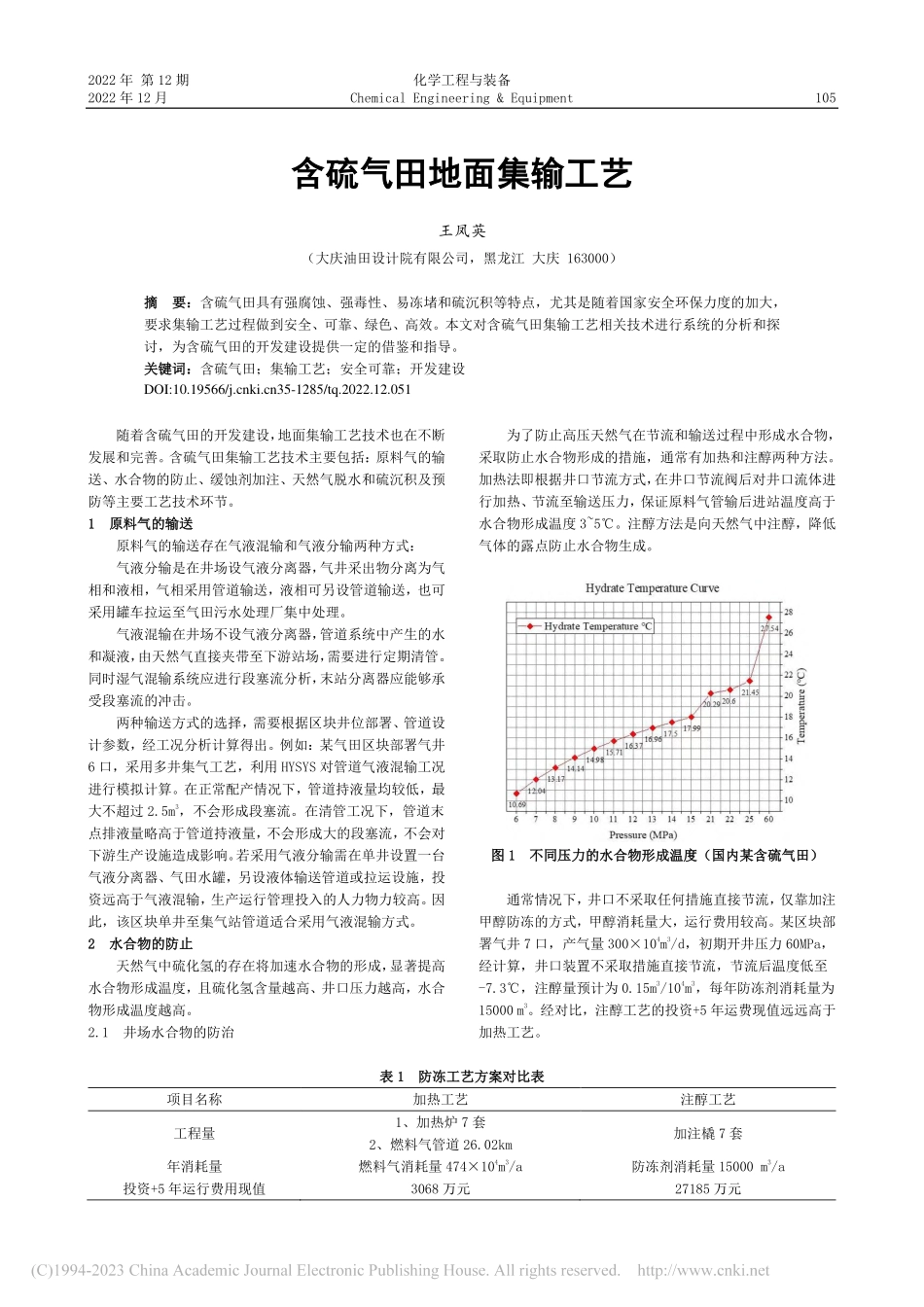

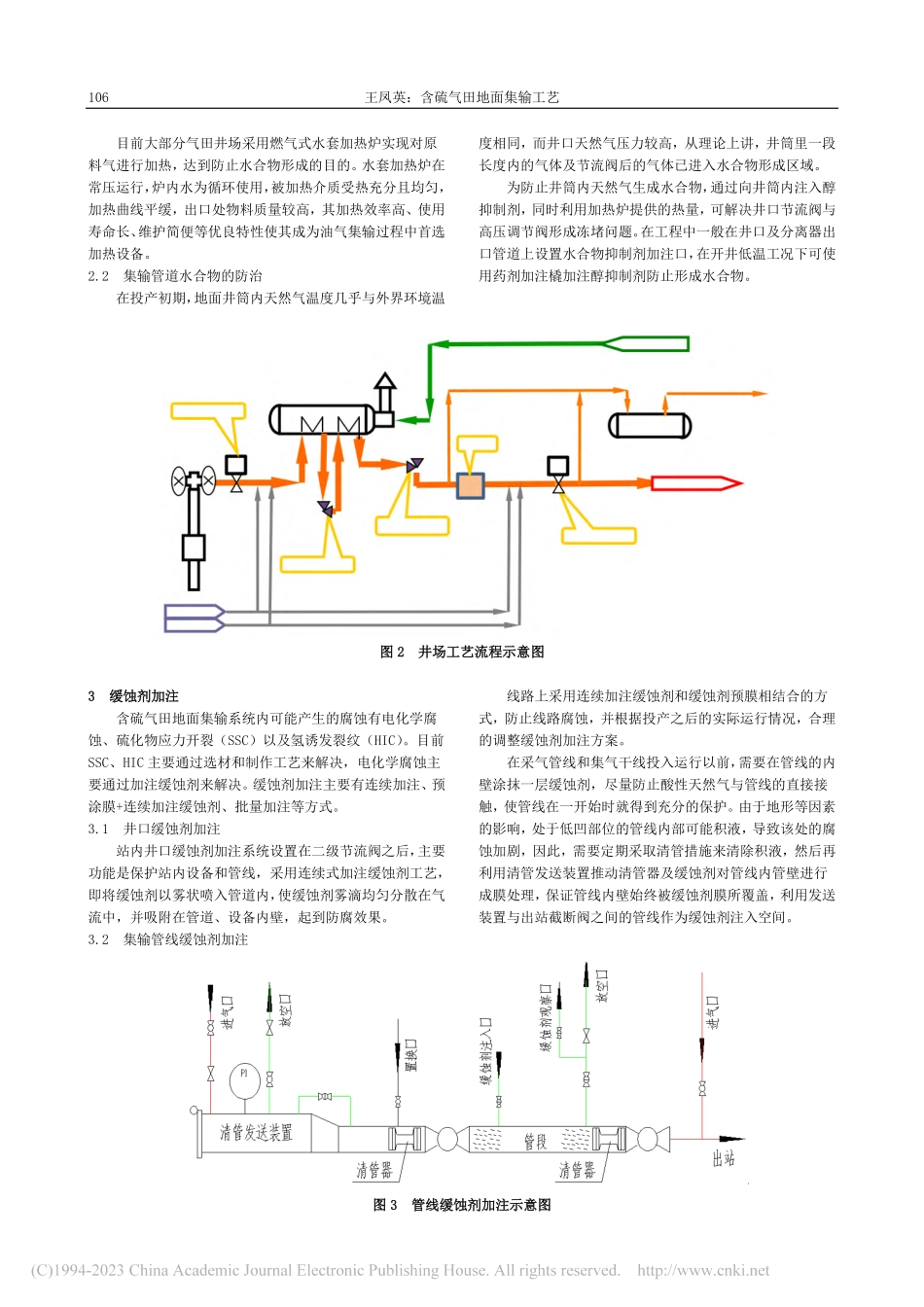

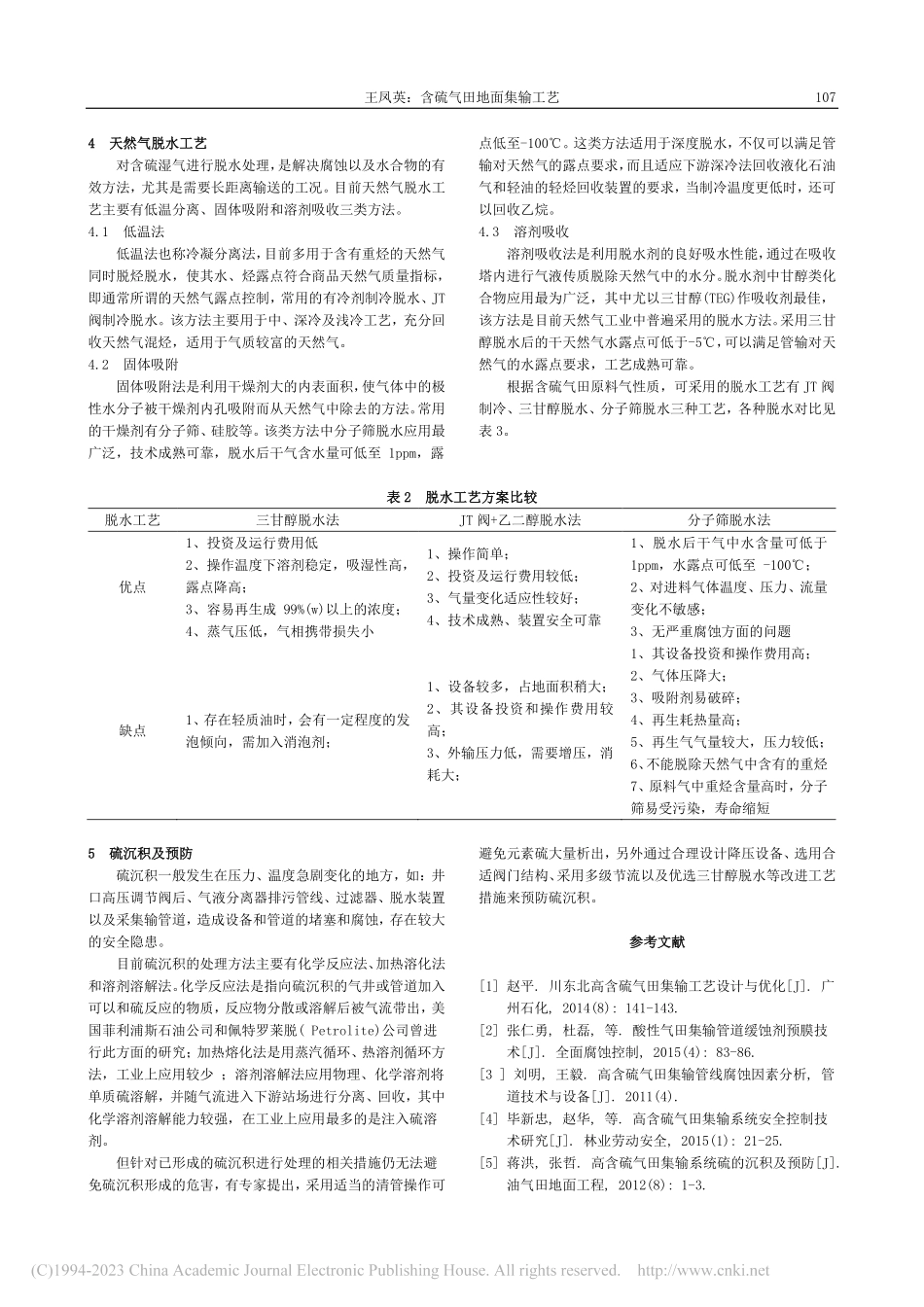

2022年第12期化学工程与装备2022年12月ChemicalEngineering&Equipment105含硫气田地面集输工艺王凤英(大庆油田设计院有限公司,黑龙江大庆163000)摘要:含硫气田具有强腐蚀、强毒性、易冻堵和硫沉积等特点,尤其是随着国家安全环保力度的加大,要求集输工艺过程做到安全、可靠、绿色、高效。本文对含硫气田集输工艺相关技术进行系统的分析和探讨,为含硫气田的开发建设提供一定的借鉴和指导。关键词:含硫气田;集输工艺;安全可靠;开发建设随着含硫气田的开发建设,地面集输工艺技术也在不断发展和完善。含硫气田集输工艺技术主要包括:原料气的输送、水合物的防止、缓蚀剂加注、天然气脱水和硫沉积及预防等主要工艺技术环节。1原料气的输送原料气的输送存在气液混输和气液分输两种方式:气液分输是在井场设气液分离器,气井采出物分离为气相和液相,气相采用管道输送,液相可另设管道输送,也可采用罐车拉运至气田污水处理厂集中处理。气液混输在井场不设气液分离器,管道系统中产生的水和凝液,由天然气直接夹带至下游站场,需要进行定期清管。同时湿气混输系统应进行段塞流分析,末站分离器应能够承受段塞流的冲击。两种输送方式的选择,需要根据区块井位部署、管道设计参数,经工况分析计算得出。例如:某气田区块部署气井6口,采用多井集气工艺,利用HYSYS对管道气液混输工况进行模拟计算。在正常配产情况下,管道持液量均较低,最大不超过2.5m3,不会形成段塞流。在清管工况下,管道末点排液量略高于管道持液量,不会形成大的段塞流,不会对下游生产设施造成影响。若采用气液分输需在单井设置一台气液分离器、气田水罐,另设液体输送管道或拉运设施,投资远高于气液混输,生产运行管理投入的人力物力较高。因此,该区块单井至集气站管道适合采用气液混输方式。2水合物的防止天然气中硫化氢的存在将加速水合物的形成,显著提高水合物形成温度,且硫化氢含量越高、井口压力越高,水合物形成温度越高。2.1井场水合物的防治为了防止高压天然气在节流和输送过程中形成水合物,采取防止水合物形成的措施,通常有加热和注醇两种方法。加热法即根据井口节流方式,在井口节流阀后对井口流体进行加热、节流至输送压力,保证原料气管输后进站温度高于水合物形成温度3~5℃。注醇方法是向天然气中注醇,降低气体的露点防止水合物生成。图1不同压力的水合物形成温度(国内某含硫气田)通常情况下,井口不采取任何措施直接节流,仅靠加注甲醇防冻的方式...