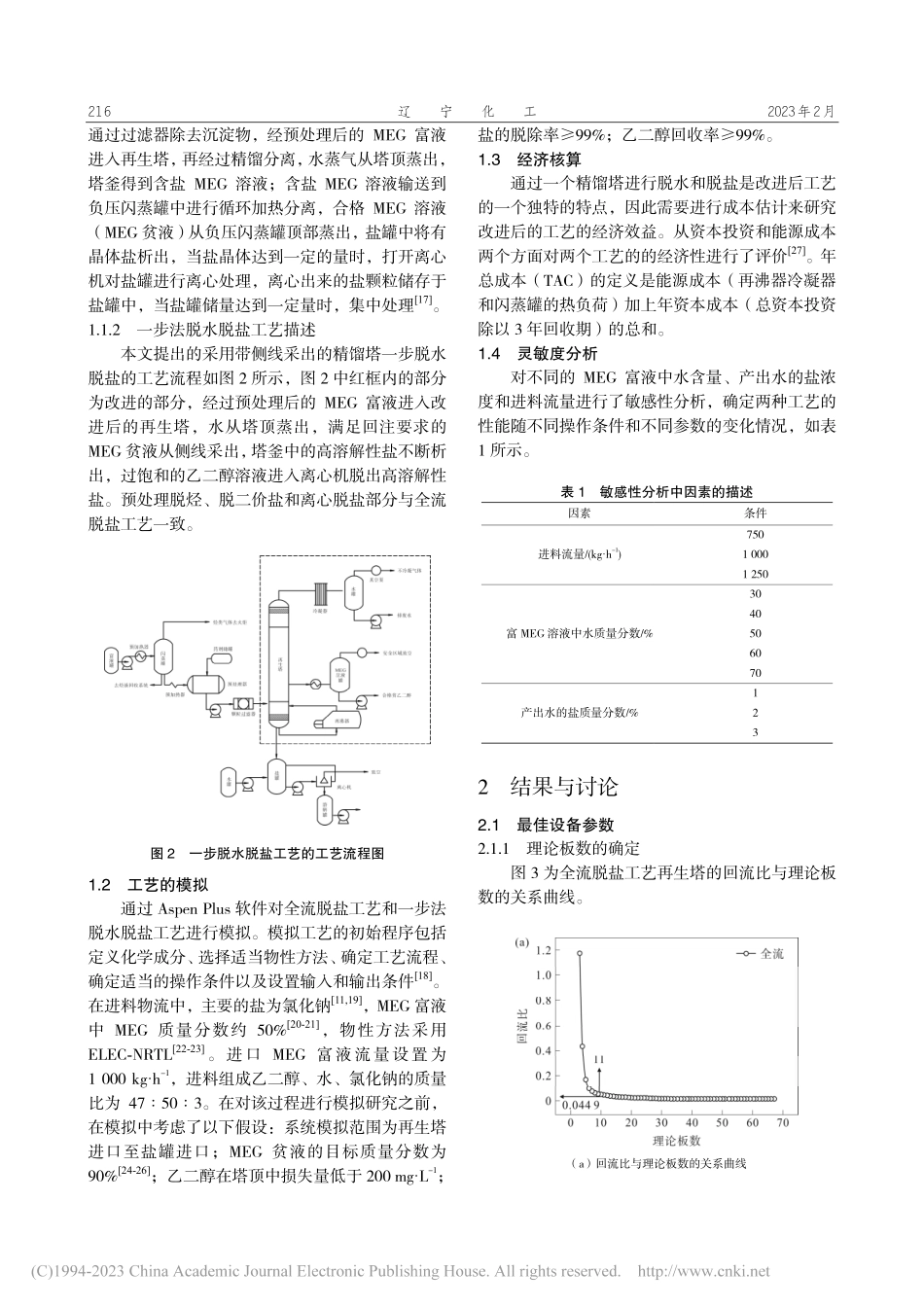

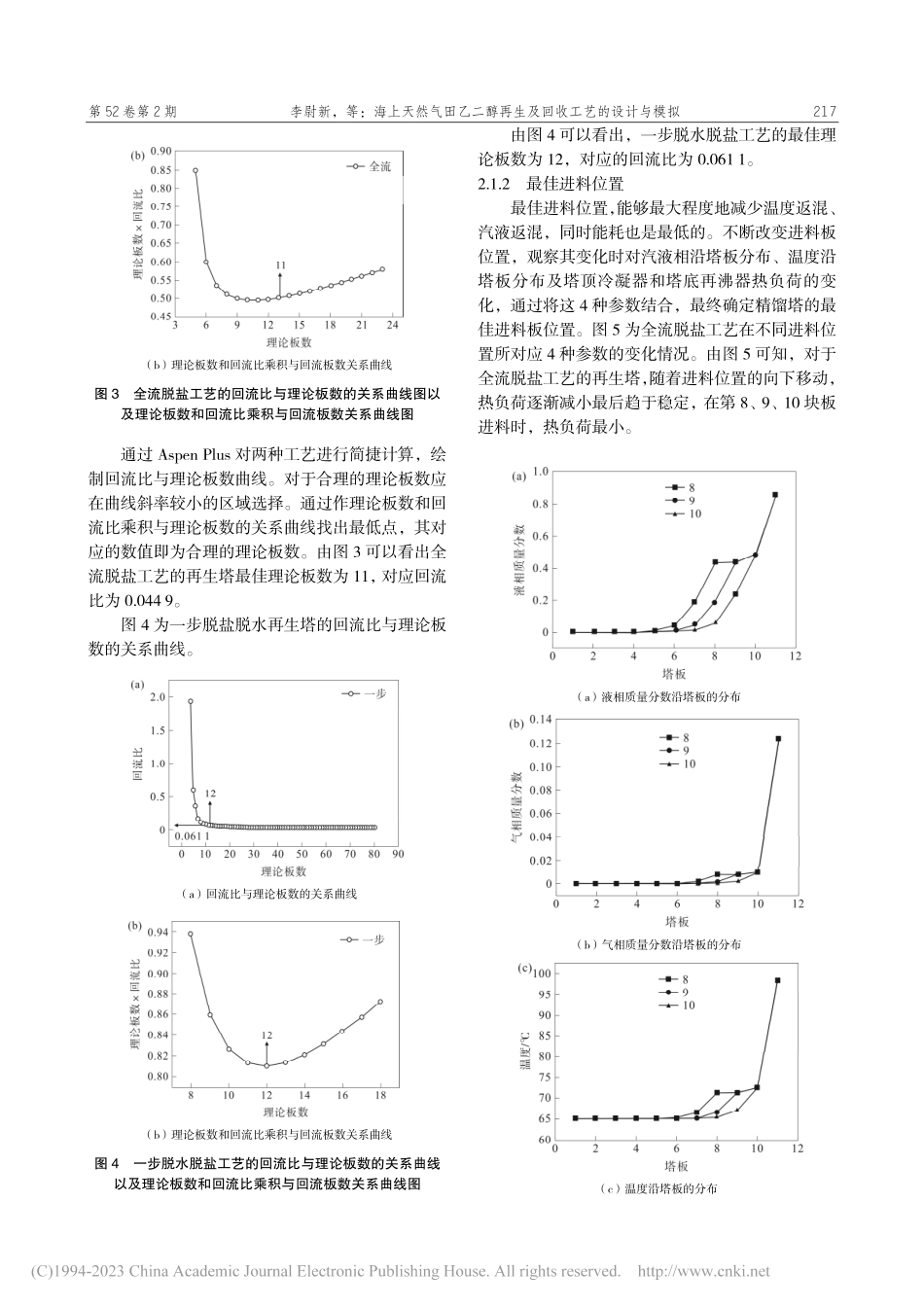

第52卷第2期辽宁化工Vol.52,No.22023年2月LiaoningChemicalIndustryFebruary,2023收稿日期:2022-04-09作者简介:李尉新(1997-),男,云南省保山市人,硕士研究生,2022毕业于河北工业大学化学工程专业,研究方向:分离过程。通信作者:李银辉(1981-),女,副教授,博士,研究方向:功能分离材料与分离过程。海上天然气田乙二醇再生及回收工艺的设计与模拟李尉新1,吴巍2,李银辉1*,陈赞2,胡凯2,苑鹤莹1(1.河北工业大学化工学院,天津300130;2.中海油天津化工研究设计院有限公司,天津300131)摘要:在乙二醇再生及回收过程中,为了能达到最大限度抑制结垢和腐蚀的发生,减少占地面积和降低运营成本,提出通过带侧线采出的精馏塔完成乙二醇脱水和脱盐的新思路。通过对一步脱水脱盐工艺和全流脱盐工艺不同之处进行对比分析,利用Aspenplus软件确定两个工艺的最佳参数,然后对两个工艺进行了灵敏度分析,确定两种工艺的能耗及年总成本在不同参数下的变化情况。与全流脱水脱盐工艺相比,一步脱水脱盐工艺全年总费用降低了11.5%。同时,在不同进料流量、富乙二醇中的含水量和产出水的盐浓度的情况下,一步脱水脱盐再生工艺的年总成本均低于全流脱盐工艺,更具成本效益。关键词:乙二醇;精馏;脱水;脱盐;模拟中图分类号:TQ028文献标识码:A文章编号:1004-0935(2023)02-0215-08在天然气开发中,输送过程容易形成水合物,从而造成管道堵塞,甚至导致管道破裂[1-2]。为了解决这一难题,可以采用注入乙二醇(MEG)来抑制水合物的产生[3-4],吸收了部分采出液的MEG含有大量的水、盐、少量的烃类和二氧化碳(称MEG富液),若未经处理再次回注将造成乙二醇质量分数不达标或盐和其他污染物的沉积而危害整个水下系统,因此,MEG富液需经过乙二醇再生及回收装置(MRU)去除水、盐、烃类和二氧化碳[5-6],使MEG产品满足浓度、含盐量等条件要求,重新输送回水下注入点以循环使用[7-10]。目前,MRU主要有传统工艺、全流脱盐工艺、分流脱盐工艺和离子交换法脱盐工艺[11-12]。传统工艺流程简单,运行成本低,但是没有进行脱盐处理,在运行后期会有大量的盐沉积造成结垢及设备严重腐蚀,不适合长期稳定的运行[13]。分流脱盐工艺对MEG富液进行了脱烃、脱水、脱盐处理,工艺成熟,但是只进行了部分脱盐,还是存在盐沉积的风险,且设备复杂,占地面积大,重量大,由于海上平台空间有限[14-15],该方法不适用于海上MRU系统。离子交换法脱盐工艺在乙二醇脱...