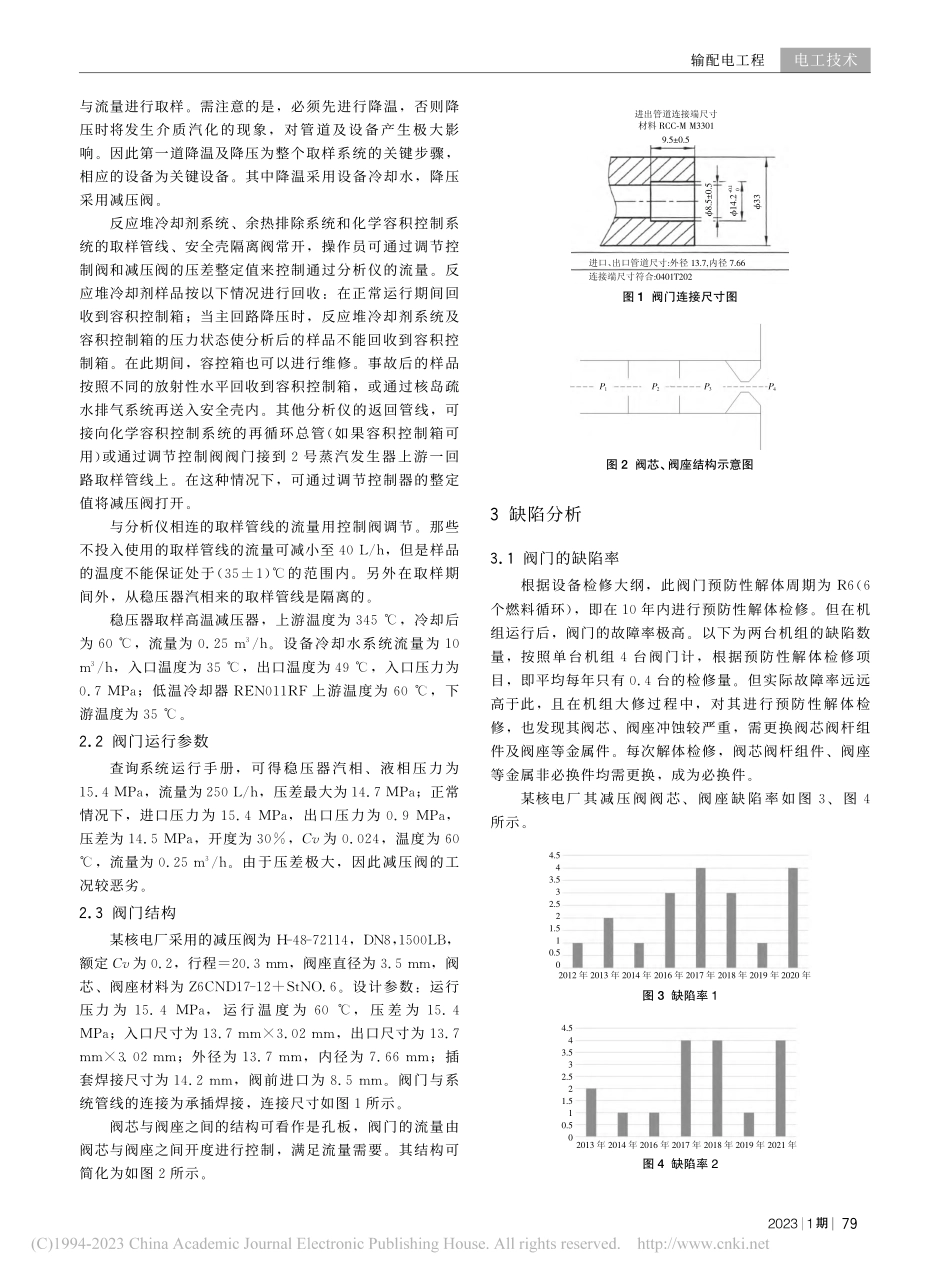

中国电工网www.chinaet.net核取样系统减压阀降低冲蚀处理邱磊,李开盈,邵家泉,傅仁浦,董玉领,徐宁杰(中核核电运行管理有限公司,浙江海盐314300)摘要:介绍了压水堆核电厂核取样系统的减压阀的功能、原理及结构,分析了设备所处的工况及需满足的性能要求。根据现场实际缺陷可知,减压阀的缺陷率明显较高。对所在管线的工况及阀门结构进行简化和理论分析,找出减压阀冲蚀严重的原因。根据缺陷产生原因,从材质、阀门结构等方面提出相应的改进方案,对每个方案从理论效果及可实施性方面进行分析,确定换型的基本方案,并对换型后的阀门结构进行理论分析。与换型前进行对比,换型后的阀门阀芯、阀座处的工况有所缓解,有效降低了冲蚀。关键词:减压阀;冲蚀;孔板降压;缝隙流动中图分类号:TM623DOI:10.19768/j.cnki.dgjs.2023.01.021ReducingErosionTreatmentofPressureReducingValveinNuclearSamplingSystemQIULei,LIKaiying,SHAOJiaquan,FURenpu,DONGYuling,XUNingjie(CNNPNuclearPowerOperationManagementCo.,Ltd.,Haiyan314300,China)Abstract:Thefunction,principleandstructureofthepressurereducingvalveofthenuclearsamplingsystemofthepres-surizedwaterreactornuclearpowerplantareintroduced,andtheworkingconditionsoftheequipmentandtheperform-ancerequirementstobemetareanalyzed.Accordingtotheactualdefectsonsite,thedefectrateofpressurereducingvalveisobviouslyhigh.Theworkingconditionsandvalvestructureofthepipelinearesimplifiedandtheoreticallyana-lyzed,andthereasonsfortheserious...