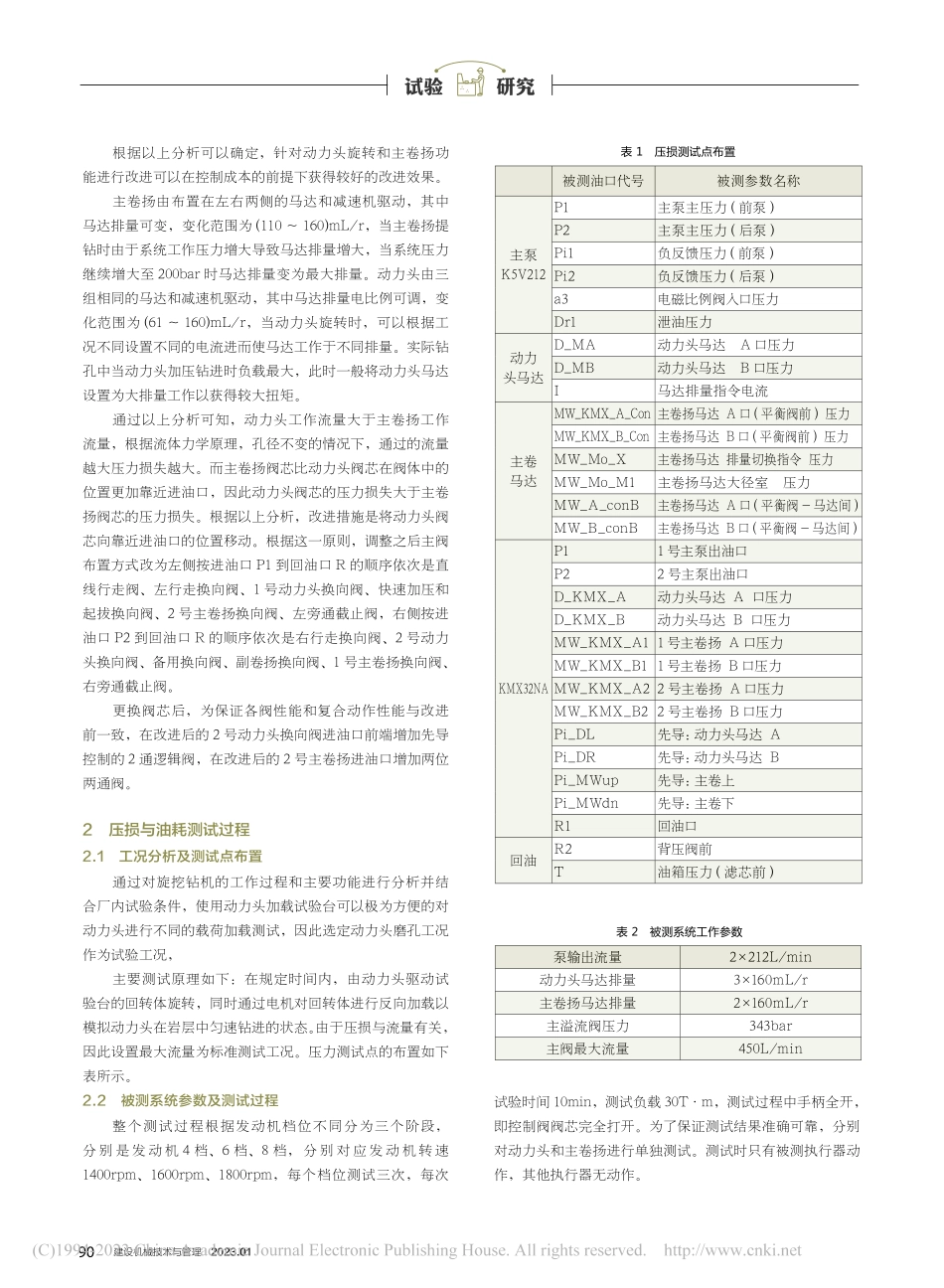

2023.01建设机械技术与管理89试验研究关于旋挖钻机液压系统压力损失和油耗的测试与分析TestingandAnalysisofPressureLossandFuelConsumptionintheHydraulicSystemofRotaryDrillingRigs倪萌(中联重科工程起重机有限公司,湖南长沙410000)摘要:以中联重科的某型号旋挖钻机为模型,分析了主阀的主要压力损失点和压力损失原理,对主阀阀芯和工作原理进行了改进。对改进前后的液压系统进行压力损失测试和油耗功率测试,通过假设检验方法对试验数据的分析结果表明改进前后单位功率油耗有显著差异,并且改进后的单位功率油耗较低。关键词:旋挖钻机;压力损失;系统效率;油耗中图分类号:TH137.7文献标识码:A0引言旋挖钻机是一种基础施工过程中的通用成孔设备,具有效率高、短距离转场便利、成孔质量高等优点。目前市场上的旋挖钻机普遍使用柴油机驱动液压泵的动力布置方式。但是近年来,由于环境保护的原因,导致对柴油发动机的排放要求越来越严格。而评价柴油机的排放指标主要有氮氧化合物和微颗粒物两类,针对这种情况,市场上的柴油发动机普遍采用增加后处理的方式降低柴油机的排放。由此带来的影响是柴油发动机的更多功率被消耗在后处理端,导致同等功率高排放要求的柴油机输出功率明显变弱。因此通过减少液压系统的功率浪费,提高整车系统的净功率,有利于节约能源和降低油耗,可以对冲一部分排放法规对企业的影响。并且减少液压系统的功率浪费还能降低液压系统的冷却功率,有利于节约成本。液压传动是利用液压油压力能进行能量传递的一种传动方式,而高压油在管路中流动时,由于液压阀中的节流口和管路管径的大小变化会导致高压油在通过各种阀门和管路时产生压力损失,这部分压力损失大多数转化为热量,一部分散失在空气中,一部分会加热液压油,当液压油经过冷却系统后散失在空气中。因此降低液压系统的压力损失对减少液压系统的功率浪费有重要意义。1液压系统压损降低的方案1.1原理说明以中联重科的某型号旋挖钻机为模型进行说明,该机型使用川崎KMX32NA阀组作为主阀,功能包括行走、主卷扬、副卷扬、动力头旋转、动力头快速加压和起拔。由于系统工作流量较大,行走、主卷扬、动力头旋转功能采用双换向阀配置,即行走分为左行走换向阀、右行走换向阀,主卷扬分为1号主卷扬换向阀、2号主卷扬换向阀,动力头旋转分为1号动力头换向阀、2号动力头换向阀。左侧按进油口P1到回油口R的顺序依次是直线行走阀、左行走换向阀、1号主卷扬换向阀、副卷扬...