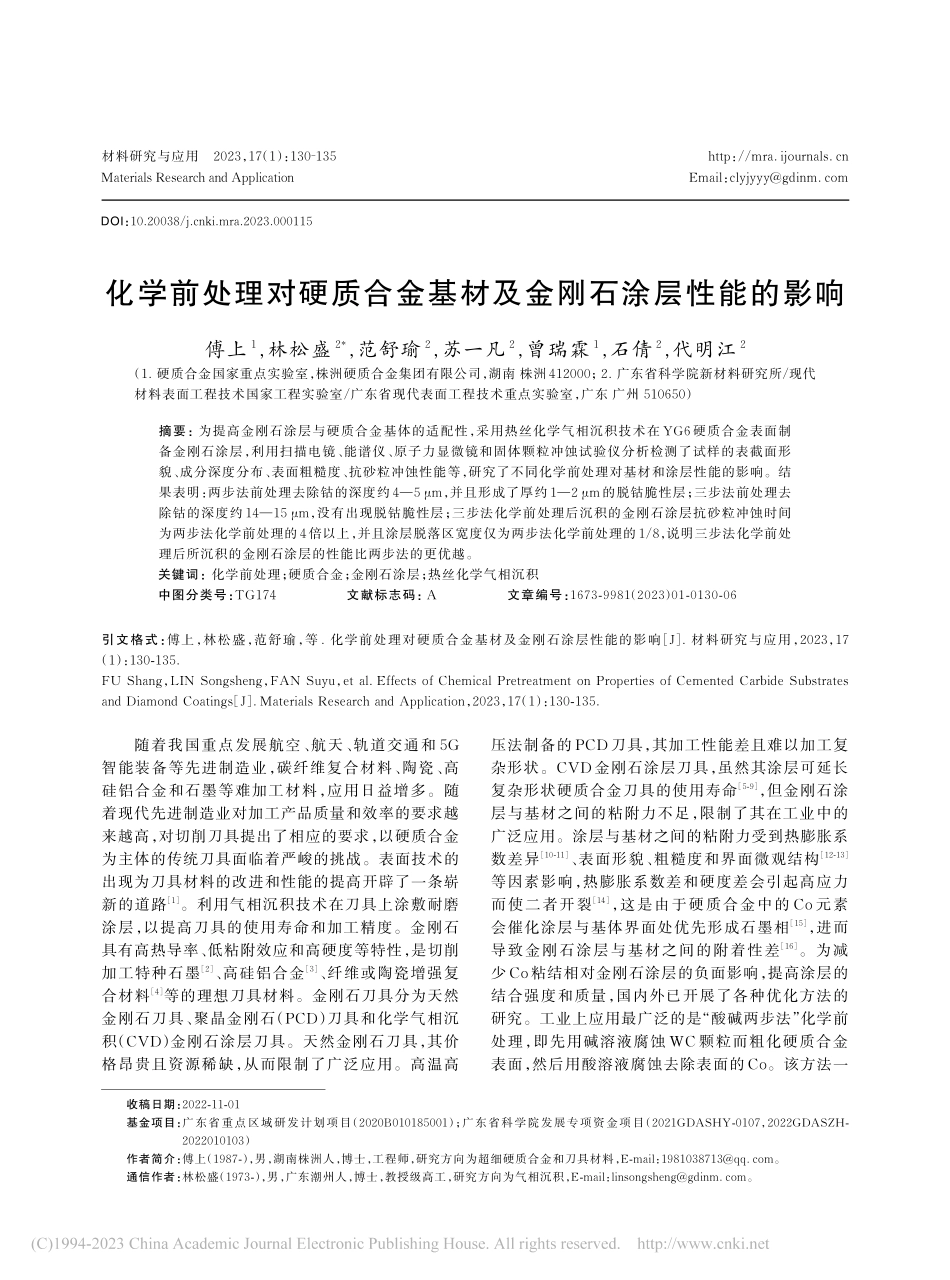

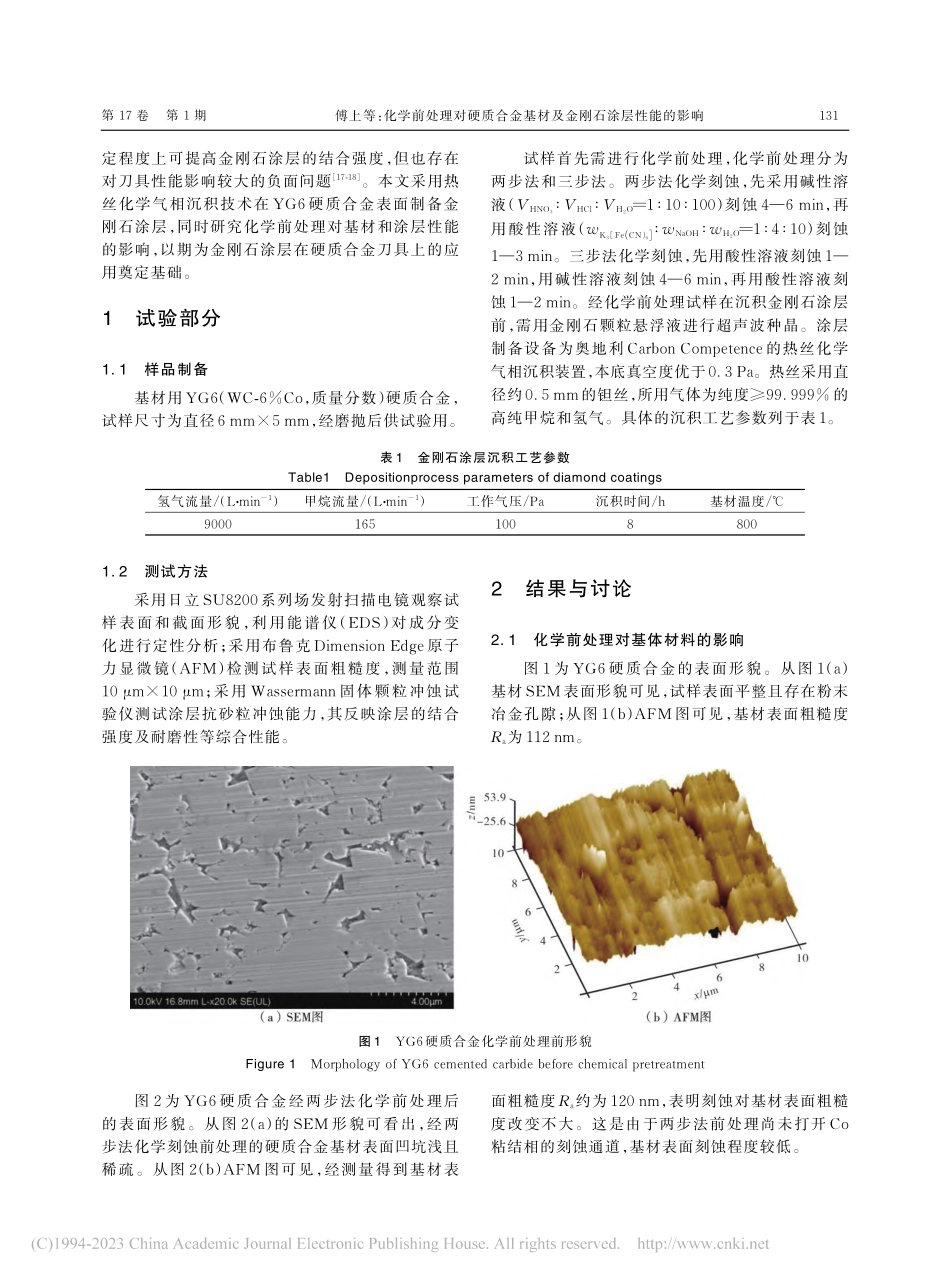

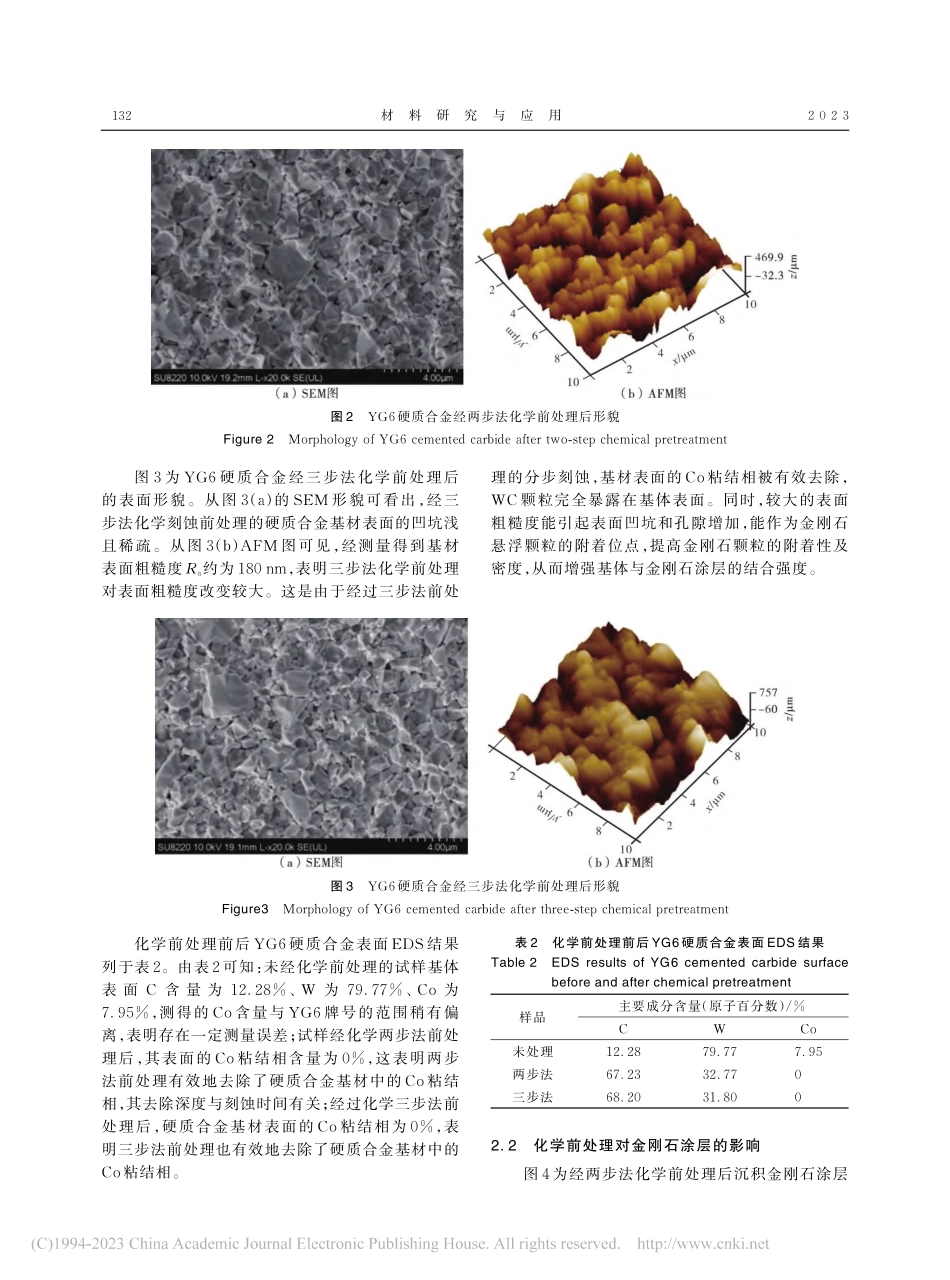

材料研究与应用2023,17(1):130⁃135化学前处理对硬质合金基材及金刚石涂层性能的影响傅上1,林松盛2*,范舒瑜2,苏一凡2,曾瑞霖1,石倩2,代明江2(1.硬质合金国家重点实验室,株洲硬质合金集团有限公司,湖南株洲412000;2.广东省科学院新材料研究所/现代材料表面工程技术国家工程实验室/广东省现代表面工程技术重点实验室,广东广州510650)摘要:为提高金刚石涂层与硬质合金基体的适配性,采用热丝化学气相沉积技术在YG6硬质合金表面制备金刚石涂层,利用扫描电镜、能谱仪、原子力显微镜和固体颗粒冲蚀试验仪分析检测了试样的表截面形貌、成分深度分布、表面粗糙度、抗砂粒冲蚀性能等,研究了不同化学前处理对基材和涂层性能的影响。结果表明:两步法前处理去除钴的深度约4—5μm,并且形成了厚约1—2μm的脱钴脆性层;三步法前处理去除钴的深度约14—15μm,没有出现脱钴脆性层;三步法化学前处理后沉积的金刚石涂层抗砂粒冲蚀时间为两步法化学前处理的4倍以上,并且涂层脱落区宽度仅为两步法化学前处理的1/8,说明三步法化学前处理后所沉积的金刚石涂层的性能比两步法的更优越。关键词:化学前处理;硬质合金;金刚石涂层;热丝化学气相沉积中图分类号:TG174文献标志码:A文章编号:1673-9981(2023)01-0130-06引文格式:傅上,林松盛,范舒瑜,等.化学前处理对硬质合金基材及金刚石涂层性能的影响[J].材料研究与应用,2023,17(1):130-135.FUShang,LINSongsheng,FANSuyu,etal.EffectsofChemicalPretreatmentonPropertiesofCementedCarbideSubstratesandDiamondCoatings[J].MaterialsResearchandApplication,2023,17(1):130-135.随着我国重点发展航空、航天、轨道交通和5G智能装备等先进制造业,碳纤维复合材料、陶瓷、高硅铝合金和石墨等难加工材料,应用日益增多。随着现代先进制造业对加工产品质量和效率的要求越来越高,对切削刀具提出了相应的要求,以硬质合金为主体的传统刀具面临着严峻的挑战。表面技术的出现为刀具材料的改进和性能的提高开辟了一条崭新的道路[1]。利用气相沉积技术在刀具上涂敷耐磨涂层,以提高刀具的使用寿命和加工精度。金刚石具有高热导率、低粘附效应和高硬度等特性,是切削加工特种石墨[2]、高硅铝合金[3]、纤维或陶瓷增强复合材料[4]等的理想刀具材料。金刚石刀具分为天然金刚石刀具、聚晶金刚石(PCD)刀具和化学气相沉积(CVD)金刚石涂层刀具。天然金刚石刀具,其价格昂贵且资源稀...