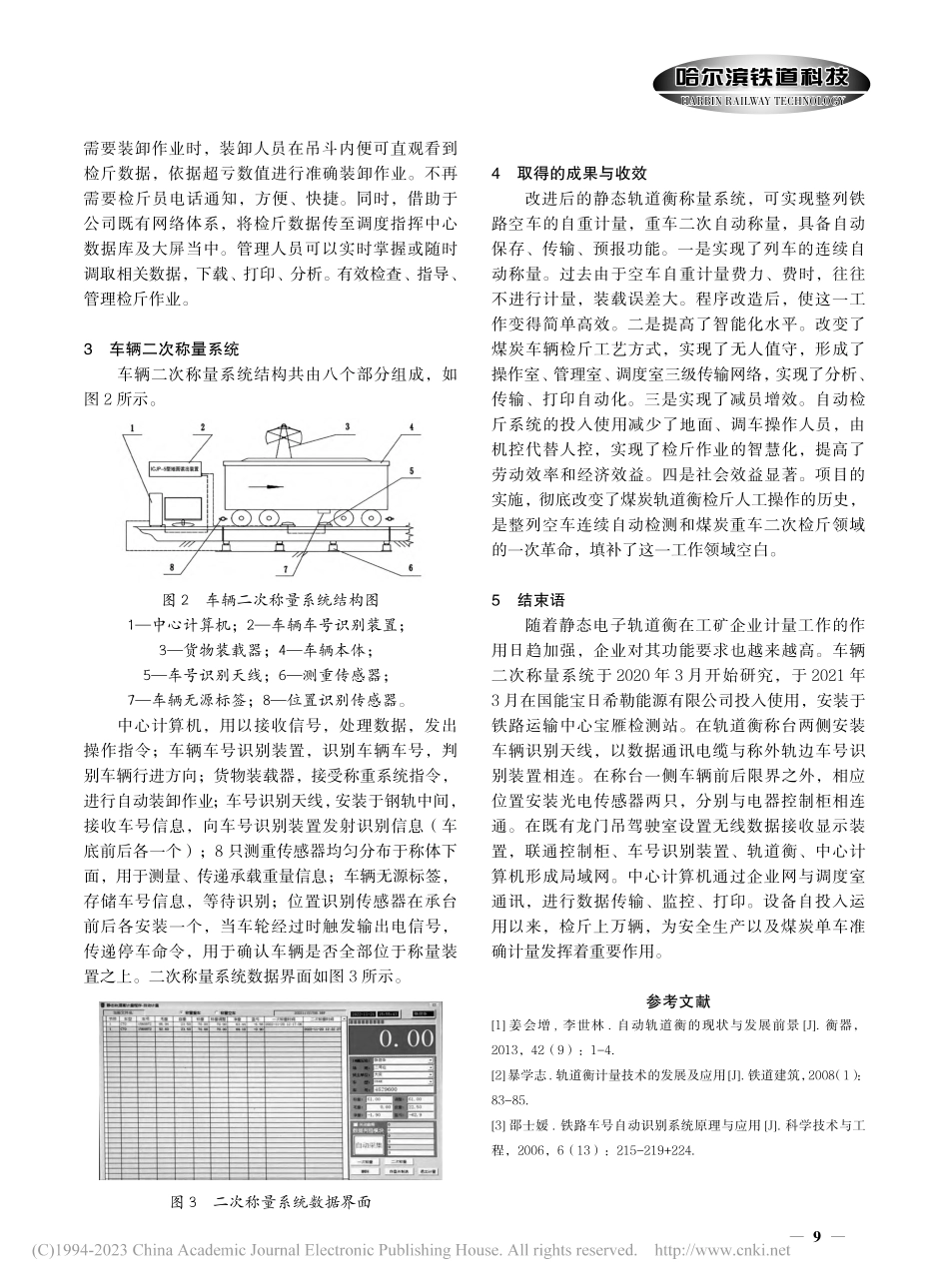

—7—哈尔滨铁道科技哈尔滨铁道科技HARBINRAILWAYTECHNOLOGYHARBINRAILWAYTECHNOLOGY摘要:针对车列皮重称量、重车装载量二次确认存在的问题,分析车列皮重全数称量困难原因,研究探讨利用既有设备解决空车连续称量、重车自动二次确认的有效方法。实现装车站车辆皮重、装载二次称量智能化,提高企业管理水平和经济效益。关键词:货车;称量;技术;研究中图分类号:U225.1文献标识码:B文章编号:1674-2451(2022)04-0007-03关于铁路货车实施二次自动称量关于铁路货车实施二次自动称量技术的研究与探讨技术的研究与探讨姚启雷,宫平,李超,张庆典,包殿成姚启雷,宫平,李超,张庆典,包殿成(国能宝日希勒能源有限公司,内蒙古自治区呼伦贝尔021599)(国能宝日希勒能源有限公司,内蒙古自治区呼伦贝尔021599)收稿日期:2022-08-08轨道衡是煤炭装车站必不可少的计量设备。车辆的皮重和二次称量是确保计量准确的关键环节。由于目前静态轨道衡只能人工间断计量,效率低、强度大,致使车辆皮重无法全数称量。不得不采用车辆标记自重代替皮重,导致净载重产生误差,既造成了企业经济效益损失,又影响企业信誉。1现行称量技术存在问题轨道衡计量是国民经济中的一项重要的基础工作,其目的是实现计量单位的统一,保证计量的准确性、确保铁路货物运输的交接、日常贸易的公平[1]。较大型煤炭装车站一般均设有动态轨道衡或静态轨道衡。后者用于车辆空车皮重计量或重车装载量的二次确认。由于静态轨道衡功能所限,目前无法实现整列空车的连续称量,也不能自动完成重车装载量的二次确认,影响装载量的准确性和工作效率。1.1静态轨道衡设备功能简单轨道衡是安装在铁路上用来对通过列车装载货物进行计量的设备[2]。按称量方式的不同分为静态轨道衡和动态轨道衡。前者是用于称辆通过速度较低并只能进行单车单次计量的铁路车辆计量装置。有机械式、机电结合式和电子式三类。电子式静态轨道衡由承重台、传感器、称重显示仪表和数字打印机四部分组成。称量时,机车以低于3km/h的速度将货车准确停止在承重台上,其重量通过承台支撑压力传感器及其控制装置,将压力信号变为电信号,从而进行测量。该系统只能进行数据显示和存储,不具备自动判断、分析功能,不能完成独立测量。1.2静态轨道衡计量工作效率低下目前在用静态轨道衡仅仅具备称重、显示功能,存储、打印均需人工完成,既占用人力资源,也存在人工操作不当产生误差问题,影响测量结果。统计显示,完成单车...