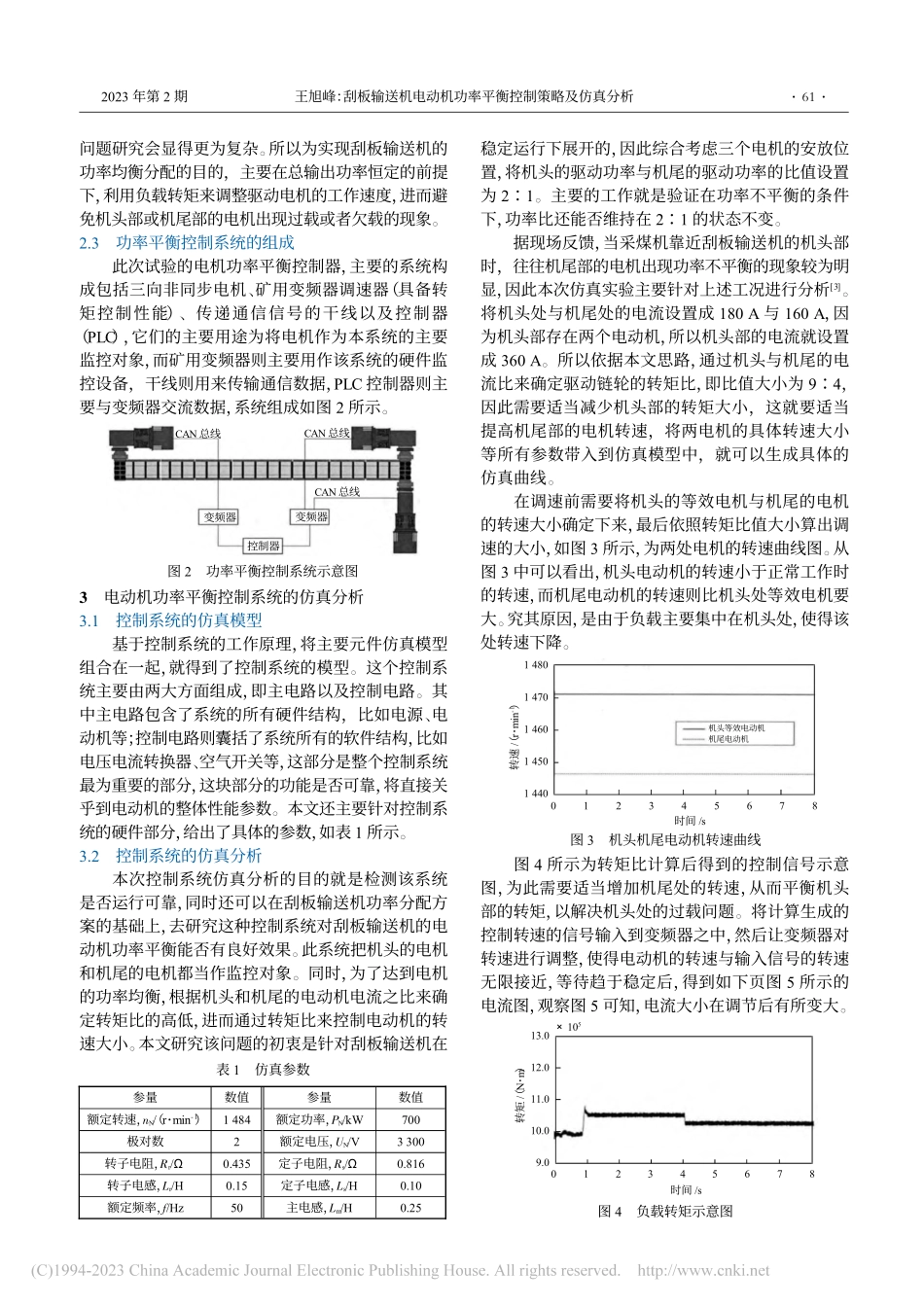

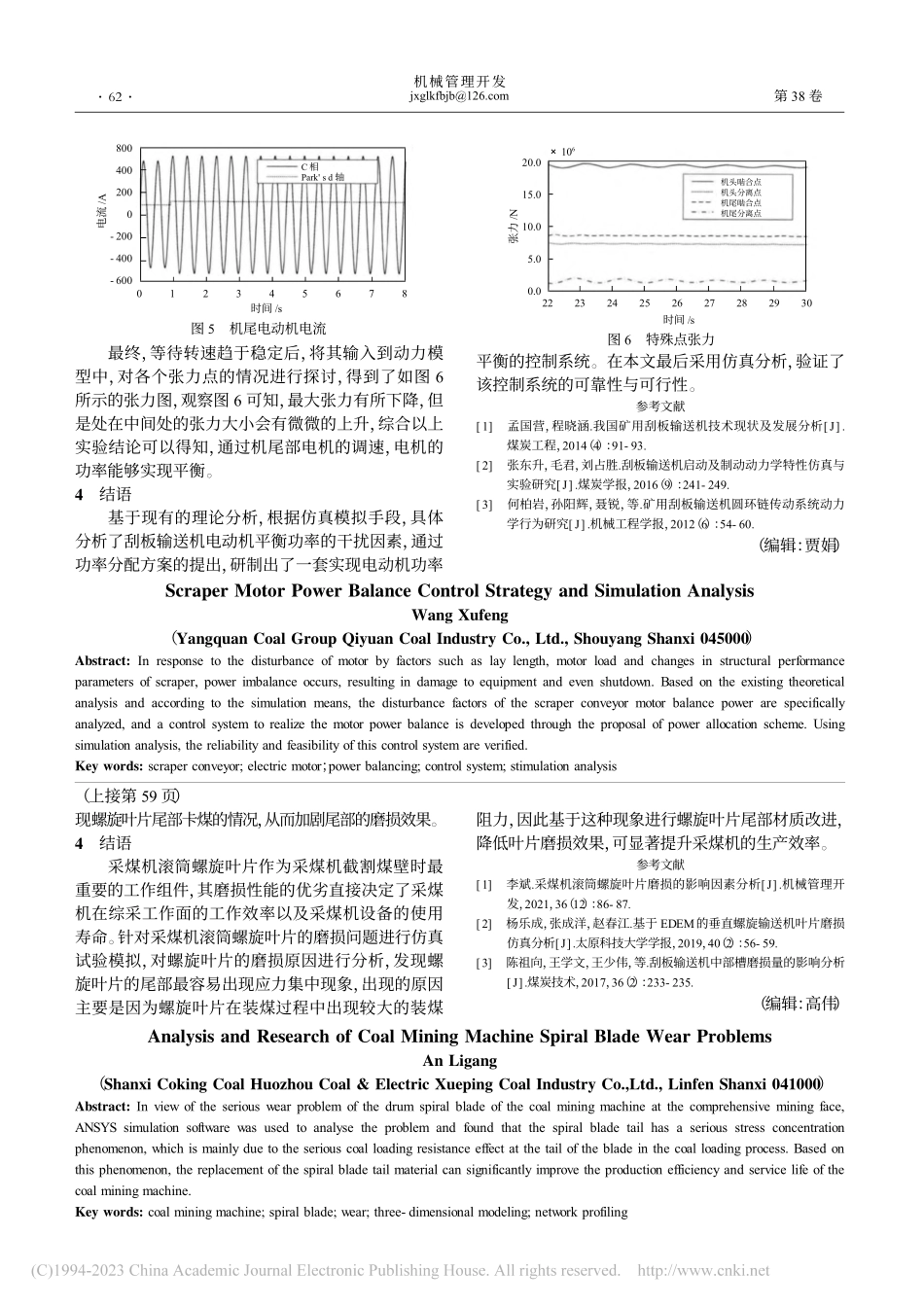

刮板输送机电动机功率平衡控制策略及仿真分析王旭峰(阳泉煤业集团七元煤业有限责任公司,山西寿阳045000)摘要:针对电动机受到铺设长度、负载以及刮板输送机结构性能参数的变化等因素的干扰,出现功率不平衡的现象,造成设备损坏,甚至停机的问题,基于现有的理论分析,根据仿真模拟手段,具体分析了刮板输送机电动机平衡功率的干扰因素,通过功率分配方案的提出,研制出了一套实现电动机功率平衡的控制系统。并采用仿真分析,验证了该控制系统的可靠性与可行性。关键词:刮板输送机电动机功率平衡控制系统仿真分析中图分类号:TD528.3文献标识码:A文章编号:1003-773X(2023)02-0060-03引言当煤矿井下综采工作面不断推进时,工作面的长度也随之变长,采出量也逐渐上升,这就迫使刮板输送机必须加大电动机功率,延长铺设长度。但是,受到铺设长度、电动机负载以及刮板输送机结构性能参数的变化等因素的干扰,电动机可能出现一些功率不平衡的现象,从而致使驱动单元块体的两头,一头过载、另一头欠载,情况恶劣时还会损坏设备,造成停机现象。所以,基于不同条件去分析电动机功率平衡控制方法十分有价值。1电动机功率平衡的研究现状当今社会发展迅速,对刮板输送机的功率要求也越来越大,因此对刮板机电动机功率控制技术的研究也慢慢变得热门起来。国外的一些专家以及学者对该方面的研究起步较早,其中主要针对刮板输送机中的驱动系统的负载在工作时能否均匀分配,提出了刮板输送机驱动系统达到功率平衡的观点。相比于国外,国内学者对该领域的研究较晚,而且主要把精力放在了大型带式输送机的研究。山东科技大学的学者通过探讨干扰带式输送机的驱动功率因素,通过一些措施来控制功率平衡。来自太原理工大学的学者通过分析刮板输送机功率分配的影响因子,解决了输送机在重载启动时功率分配不平衡的问题[1]。然而以上的研究缺乏平稳运行时的工况,不足以解决电动机控制的一般问题。因此本文主要通过分析输送机的负载以及参数的改变,来研究平稳工况下刮板输送机的功率平衡控制问题。2刮板输送机电动机功率平衡的控制策略2.1功率平衡控制的基本思路依据负载的改变,来对电机的输出转速进行调整,从而使得刮板机的机头与机尾输出的转矩差控制在一定范围内,杜绝电动机的过载、空载现象的出现,这是刮板输送机功率平衡控制的原则[2]。本文主要针对三电机驱动展开研究,在机头放置两台电机,机尾放置一台电机。井下的采煤机正常工作时,刮板机的最大...