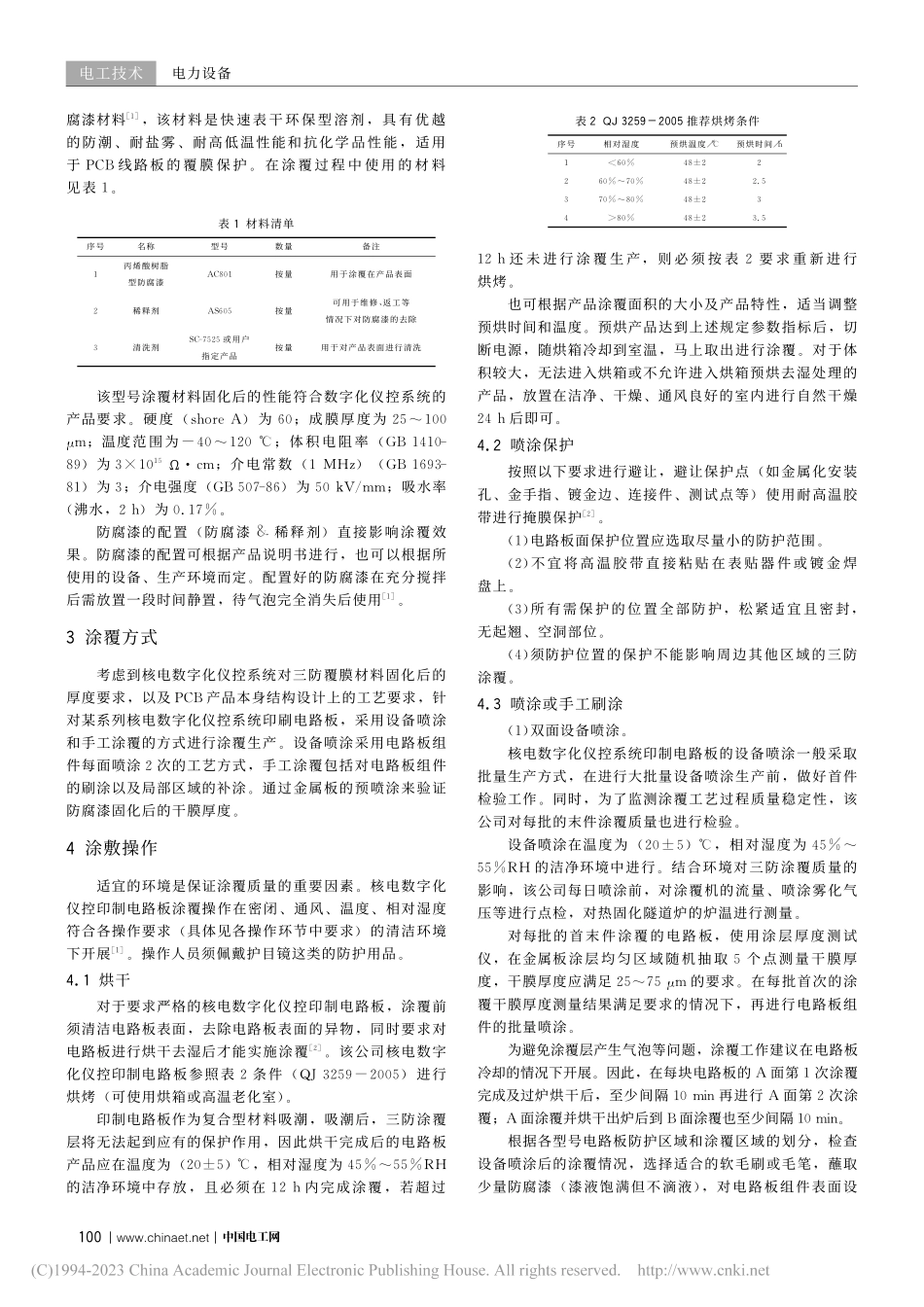

核电数字化仪控系统印制电路板三防涂覆的方法程羡,孔亮,黄晓怡,刘川,付正双(浙江中控技术股份有限公司,浙江杭州310053)摘要:数字化仪控系统是核电厂发展中的核心部分,对核电厂的安全运行和发展具有重要的作用。三防涂覆是防止印制电路板受盐雾、霉菌与潮湿等影响的重要手段,对印制电路板环境适应能力的提升与性能发挥具有积极作用。从核电数字化仪控系统印制电路板三防涂覆的实际出发,结合涂覆工艺流程、涂覆环境、涂覆液、烘干、固化时间等方面对三防涂覆进行探讨和说明。关键词:核电数字化仪控;印制电路板;三防涂覆中图分类号:TM623DOI:10.19768/j.cnki.dgjs.2022.24.030ThreeProofCoatingMethodforPrintedCircuitBoardofNuclearPowerDigitalInstrumentControlSystemCHENGXian,KONGLiang,HUANGXiaoyi,LIUChuan,FUZhengshuang(ZhejiangZhongkongTechnologyCo.,Ltd.,Hangzhou310053,China)Abstract:DigitalI&Csystemisthecorepartofthedevelopmentfornuclearpowerplant,whichplaysanimportantroleinthesafeoperationanddevelopmentofnuclearpowerplant.Threeproofcoatingsisanimportantmeanstopreventtheprintedcircuitboardfrombeingaffectedbysaltfog,moldandhumidity.Itplaysapositiveroleinimprovingtheenviron-mentaladaptabilityandperformanceoftheprintedcircuitboard.Startingfromtheactualthreeproofcoatingofprintedcircuitboardsofnuclearpowerdigitalinstrumentationandcontrolsystem,thethreeproofcoatingisdisc...