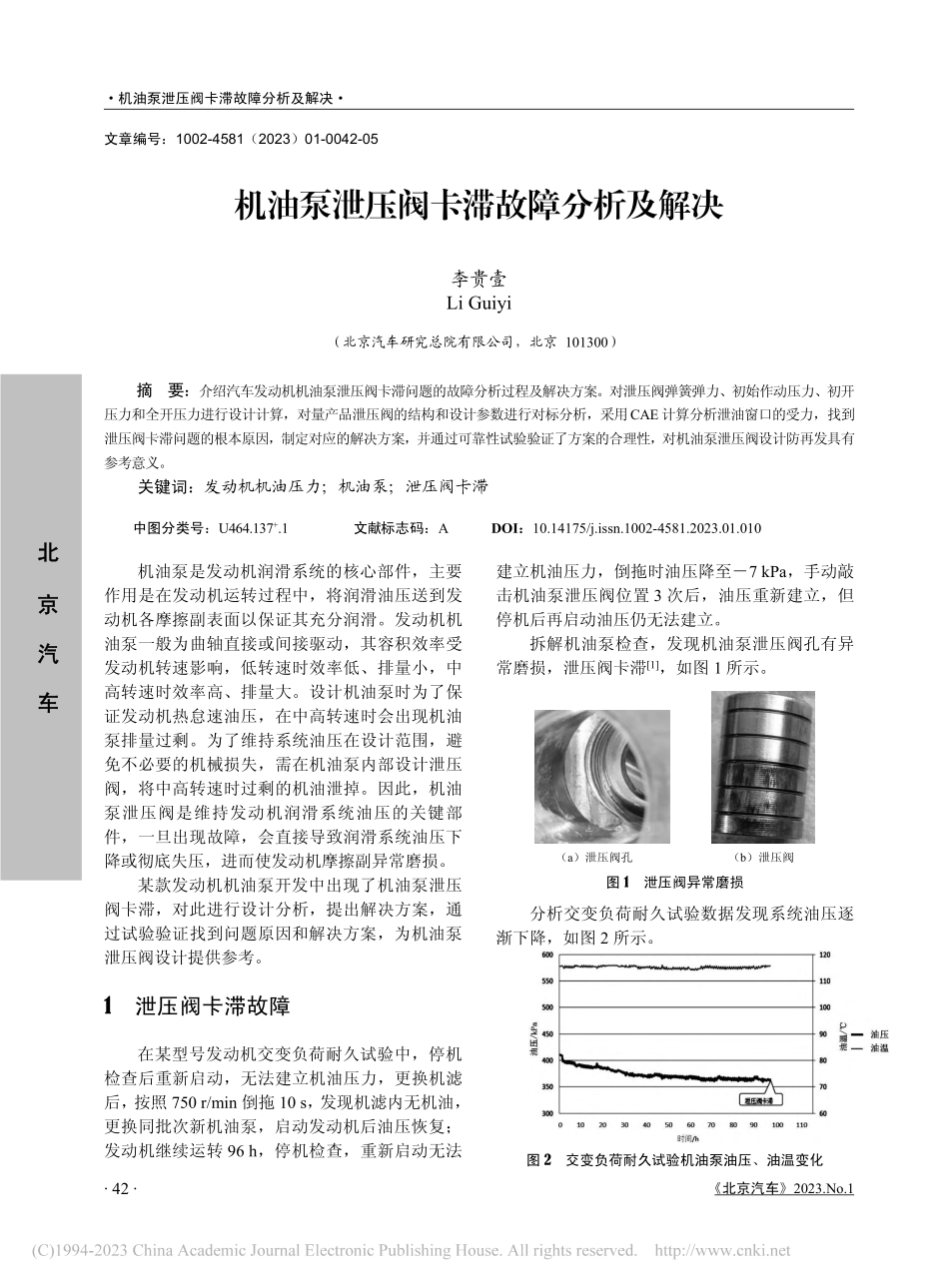

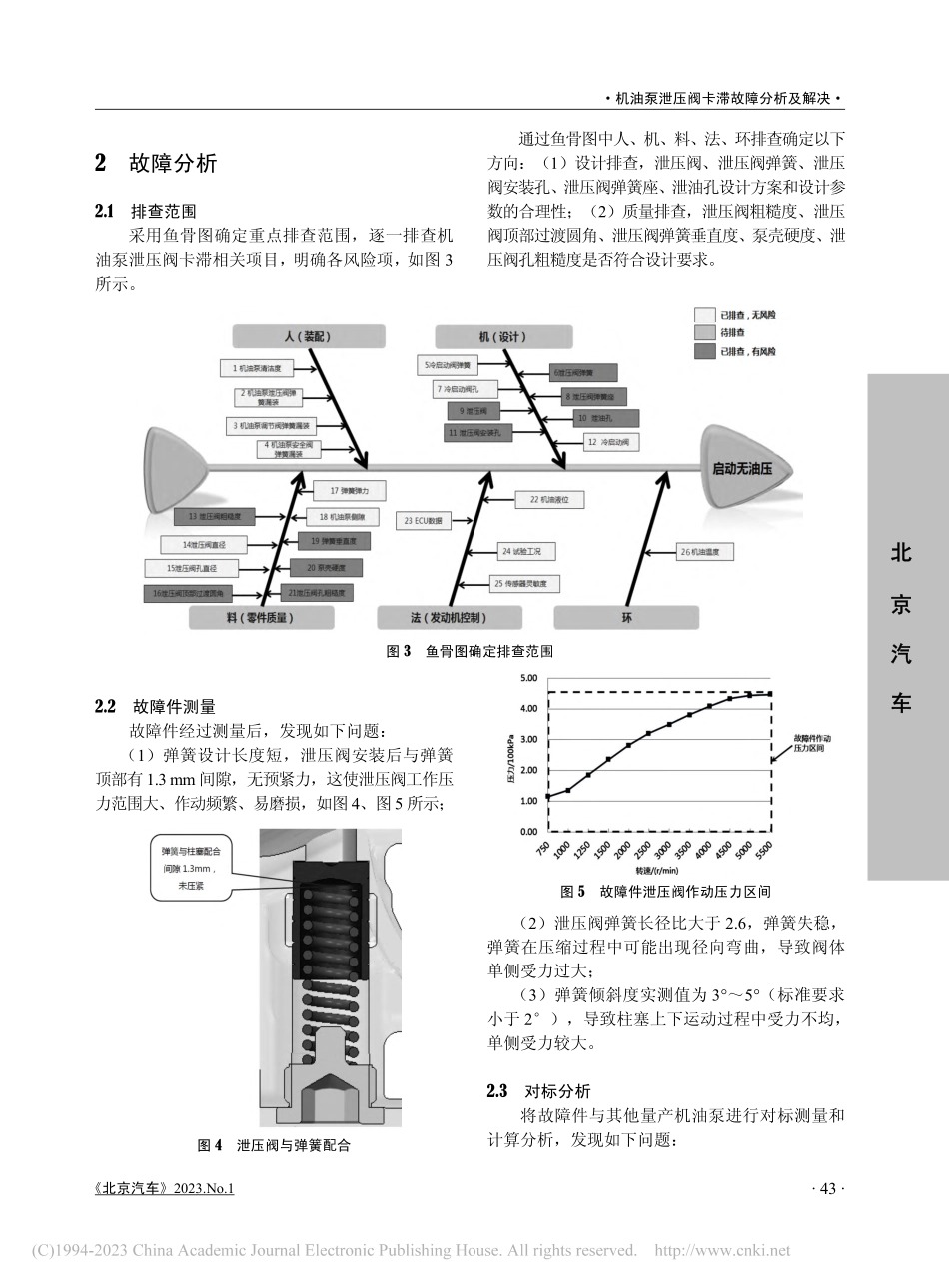

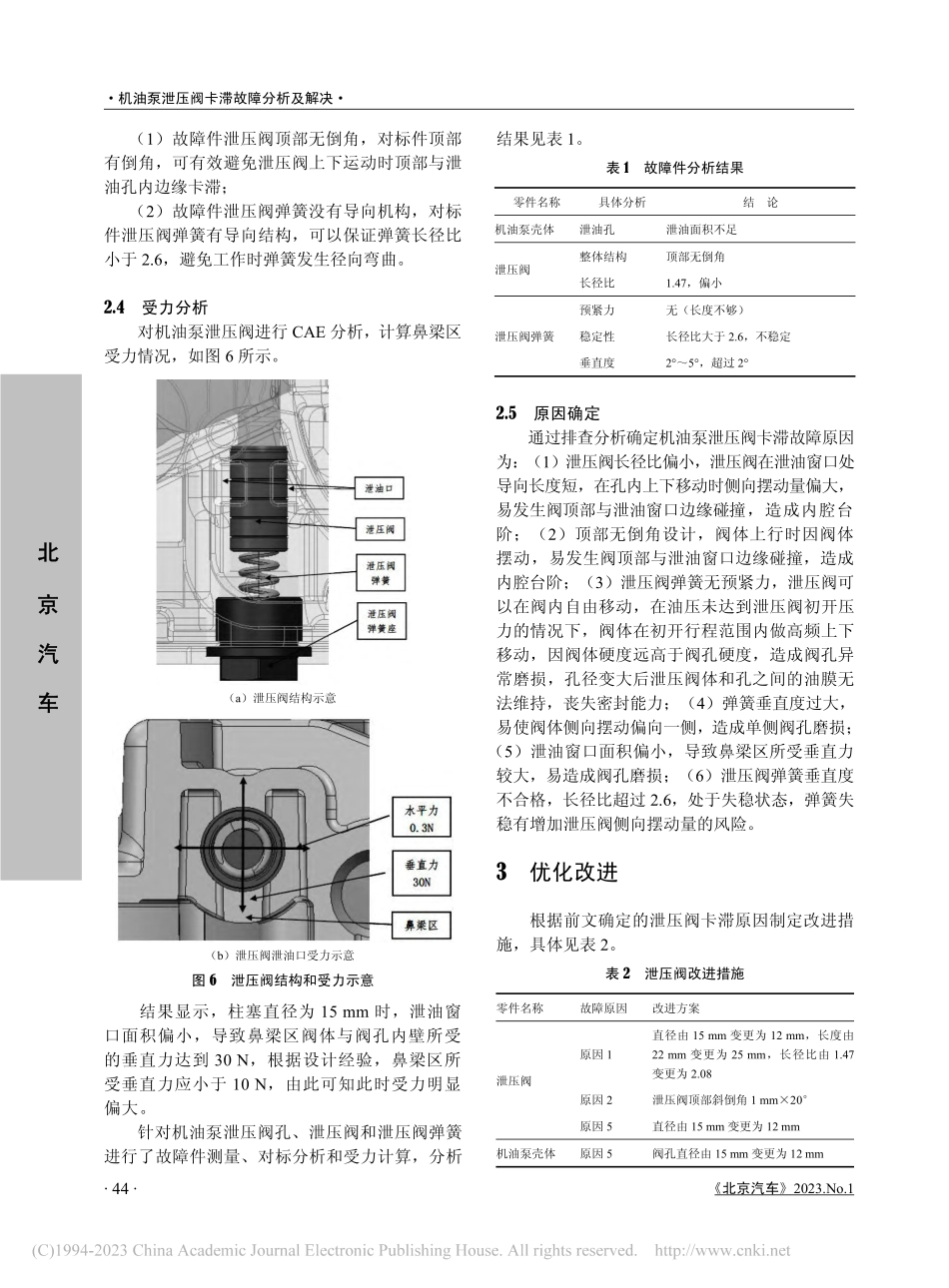

·机油泵泄压阀卡滞故障分析及解决·《北京汽车》2023.No.1·42·北京汽车文章编号:1002-4581(2023)01-0042-05机油泵泄压阀卡滞故障分析及解决李贵壹LiGuiyi(北京汽车研究总院有限公司,北京101300)摘要:介绍汽车发动机机油泵泄压阀卡滞问题的故障分析过程及解决方案。对泄压阀弹簧弹力、初始作动压力、初开压力和全开压力进行设计计算,对量产品泄压阀的结构和设计参数进行对标分析,采用CAE计算分析泄油窗口的受力,找到泄压阀卡滞问题的根本原因,制定对应的解决方案,并通过可靠性试验验证了方案的合理性,对机油泵泄压阀设计防再发具有参考意义。关键词:发动机机油压力;机油泵;泄压阀卡滞中图分类号:U464.137+.1文献标志码:ADOI:10.14175/j.issn.1002-4581.2023.01.010机油泵是发动机润滑系统的核心部件,主要作用是在发动机运转过程中,将润滑油压送到发动机各摩擦副表面以保证其充分润滑。发动机机油泵一般为曲轴直接或间接驱动,其容积效率受发动机转速影响,低转速时效率低、排量小,中高转速时效率高、排量大。设计机油泵时为了保证发动机热怠速油压,在中高转速时会出现机油泵排量过剩。为了维持系统油压在设计范围,避免不必要的机械损失,需在机油泵内部设计泄压阀,将中高转速时过剩的机油泄掉。因此,机油泵泄压阀是维持发动机润滑系统油压的关键部件,一旦出现故障,会直接导致润滑系统油压下降或彻底失压,进而使发动机摩擦副异常磨损。某款发动机机油泵开发中出现了机油泵泄压阀卡滞,对此进行设计分析,提出解决方案,通过试验验证找到问题原因和解决方案,为机油泵泄压阀设计提供参考。1泄压阀卡滞故障在某型号发动机交变负荷耐久试验中,停机检查后重新启动,无法建立机油压力,更换机滤后,按照750r/min倒拖10s,发现机滤内无机油,更换同批次新机油泵,启动发动机后油压恢复;发动机继续运转96h,停机检查,重新启动无法建立机油压力,倒拖时油压降至-7kPa,手动敲击机油泵泄压阀位置3次后,油压重新建立,但停机后再启动油压仍无法建立。拆解机油泵检查,发现机油泵泄压阀孔有异常磨损,泄压阀卡滞[1],如图1所示。(a)泄压阀孔(b)泄压阀图1泄压阀异常磨损分析交变负荷耐久试验数据发现系统油压逐渐下降,如图2所示。图2交变负荷耐久试验机油泵油压、油温变化·机油泵泄压阀卡滞故障分析及解决·《北京汽车》2023.No.1·43·北京汽车2故障分析2.1排查范围采用鱼骨图确定重点排查范围,逐一排查机油泵泄压...