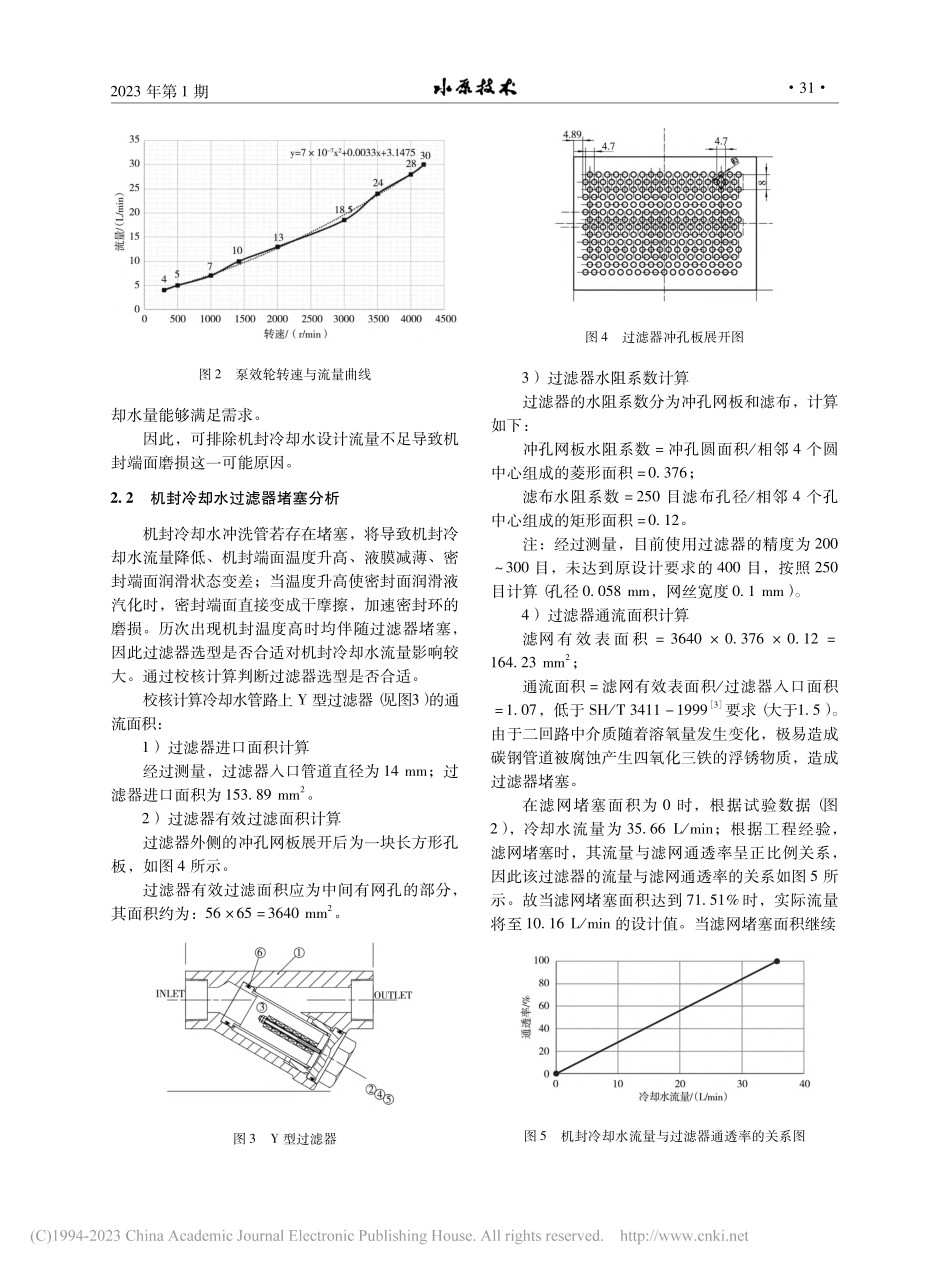

2023年第1期核电厂主给水泵机械密封失效分析及改进田涛徐强江腊涛(福建福清核电有限公司,福建福清350318)摘要:以实际工作中遇到的主给水泵机械密封失效问题着手,从机械密封的冷却水设计流量、机械密封冷却水过滤器的选型、机械密封换热器的安装位置、转子定位以及机械密封辅助密封圈的选择几个方面逐一分析对机械密封失效的影响,从而确定了失效的主要原因是机械密封静环座辅助密封圈在轴向微动时摩擦力增加,辅助密封圈轴向微动时被“挂”在静环座上,使静环补偿能力变差;再叠加机械密封冷却水过滤器选型不当,加速了机械密封磨损失效,并针对上述问题进行了相关改进。关键词:核电厂用泵主给水泵机械密封失效中图分类号:TH311文献标识码:A某核电厂每台机组配备3台50%×2的主给水泵(APA),每台主给水泵均由一台前置泵及压力级泵组成,结构均为单级双吸泵。其压力级泵的设计工况点为:额定扬程574.7m,额定流量3620.4m3/h,额定转速4805r/min。主给水泵作为核电站常规岛最为重要的泵组,承担着一回路与二回路热量转换的重要功能。每台APA泵组压力级泵的驱动端与非驱动端机械密封均为德国伯格曼供货,型号为SAFV1/147-E1-A1。密封动环设置了螺旋泵送环结构,在密封旋转时,可以实现冷却液内部循环,结构如图1所示,通过热交换器将机封密封腔内的热量传递给闭式冷却水,达到密封端面降温的目的。设置两路过滤器将介质中的杂质进行过滤,对密封起到保护作用。图1主给水泵机械密封结构图1故障简介上述型号的机械密封在某核电厂4号机组4APA102PO运行过程中突然失效,导致介质大量泄漏,详细情况如下文所述。2020年9月18日14:10:15,4号机组4APA105MT(4APA102PO压力级泵非驱动端机械密封腔室温度)稳定在59.9℃,在随后的1min内,该温度陡升至73.1℃,随后17min内温度降低并在50~60℃之间波动;14:30:20,4APA105MT温度突然升高至91.3℃,现场检查机封泄漏量交替出现滴漏及满管流情况;2min后温度降低到60~70℃之间波动,机封泄漏量为喷射状态,随着泵腔内的水注入机械密封腔室,最终4APA105MT温度为156.4℃。对磨损的机封解体检查,主要异常有:(1)动环(石墨环)已完全磨平,磨损高度超过3mm(新动环部件的密封高度标准3.1~3.2mm),密封宽度由标准的6.5mm增加至磨平后的15.2mm;(2)浮动环(静环)辅助密封圈(EPDM)有溶胀现象,由原始标准尺寸164....