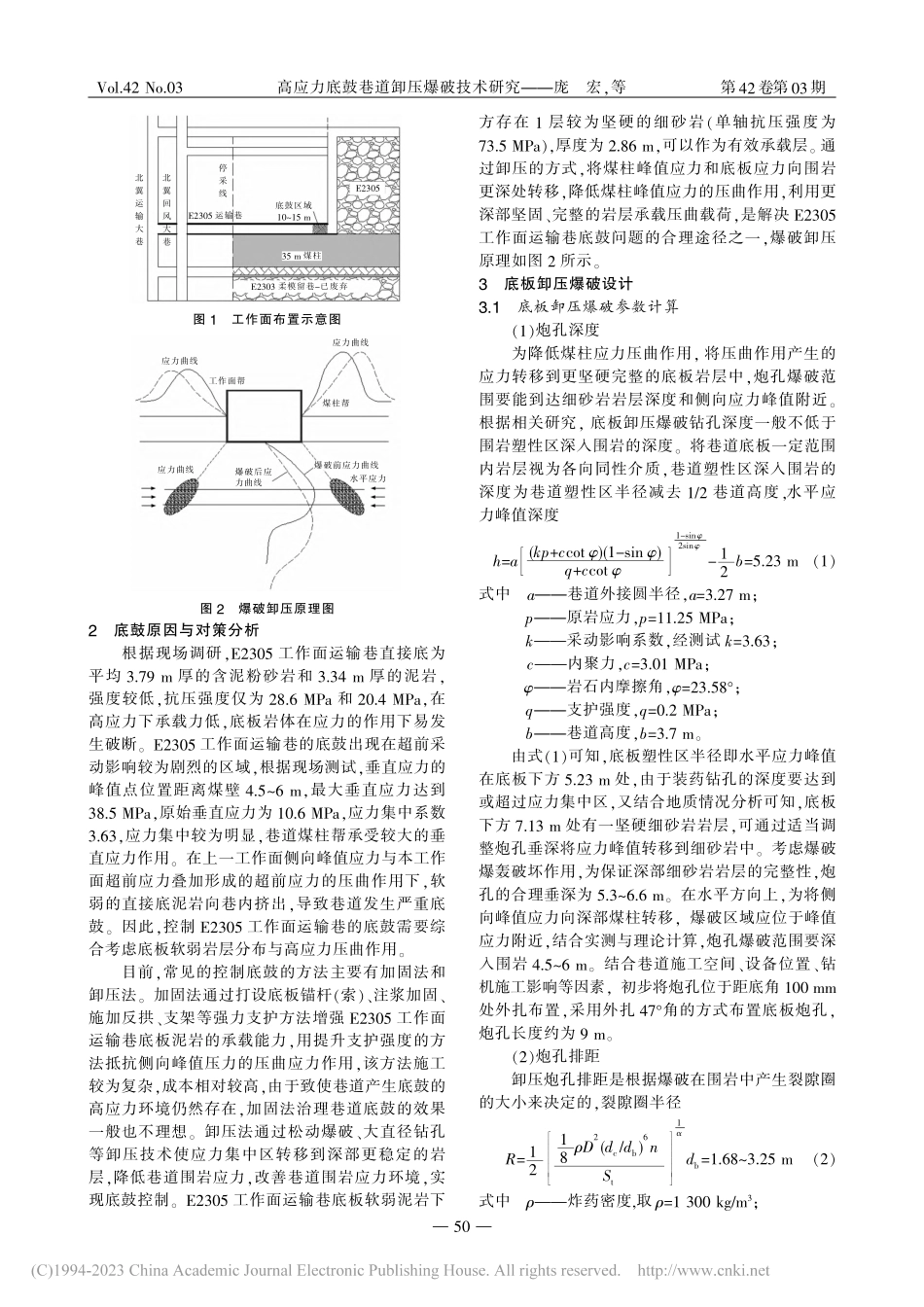

高应力底鼓巷道卸压爆破技术研究*庞宏1,王悦平2,高林生2(1.潞安化工集团有限公司,山西长治046299;2.华北科技学院,北京010601)摘要:针对某矿E2305综放工作面运输巷底鼓严重、多次拉底效果不佳的问题,分析了高应力巷道底鼓原因,确定采用钻孔卸压爆破治理底鼓的对策。采用理论计算和现场爆破试验,设计了钻孔长度、爆破区域、钻孔间排距、装药量等参数,提出了底板钻孔卸压爆破实施方案。现场实践表明,采用底板卸压爆破后,巷道围岩变形量较小,巷道底鼓量由爆破卸压前的1223mm降至119mm,高应力巷道严重底鼓得到了有效控制,保障了巷道在回采期间的安全使用。关键词:高应力巷道;软弱底板;卸压爆破技术;爆破试验;底鼓控制中图分类号:TD235文献标志码:A文章编号:1008-8725(2023)03-049-04StudyonPressureReliefBlastingTechnologyinHighStressFloorHeaveRoadwayPANGHong1,WANGYueping2,GAOLinsheng2(1.Lu′anChemicalGroupCo.,Ltd.,Changzhi046299,China;2.NorthChinaInstituteofScienceandTechnology,Beijing010601,China)Abstract:InviewoftheseriousfloorheaveandpoorbottompullingeffectofbeltroadwayinE2305fullymechanizedtopcoalcavingfaceofamine,thecausesoffloorheaveinhighstressroadwayareanalyzed,andthecountermeasuresofcontrollingfloorheavebyboreholepressurereliefblastingaredetermined.Basedontheoreticalcalculationandfieldblastingtest,theparameterssuchasdrillinglength,blastingarea,rowspacingbetweendrillingholesandchargequantityaredesigned,andtheimplementationschemeofpressurereliefblastinginbottomplatedrillingisputforward.Thefieldpracticeshowsthatafterthefloorpressurereliefblastingisadopted,thedeformationofthesurroundingrockoftheroadwayissmall,andthefloorheaveoftheroadwayisreducedfrom1223mmbeforetheblastingpressurereliefto119mm.Theseriousfloorheaveofthehighstressroadwayiseffectivelycontrolled,whichensuresthesafeuseoftheroadwayduringmining.Keywords:highstressroadway;weakfloor;pressurereliefblastingtechnology;blastingtest;floorheavecontrol第42卷第03期2023年03月煤炭技术CoalTechnologyVol.42No.03Mar.2023doi:10.13301/j.cnki.ct.2023.03.0090引言随着开采规模和开采深度不断增加,巷道围岩压力显现越发明显,围岩变形控制难度持续加大。巷道...