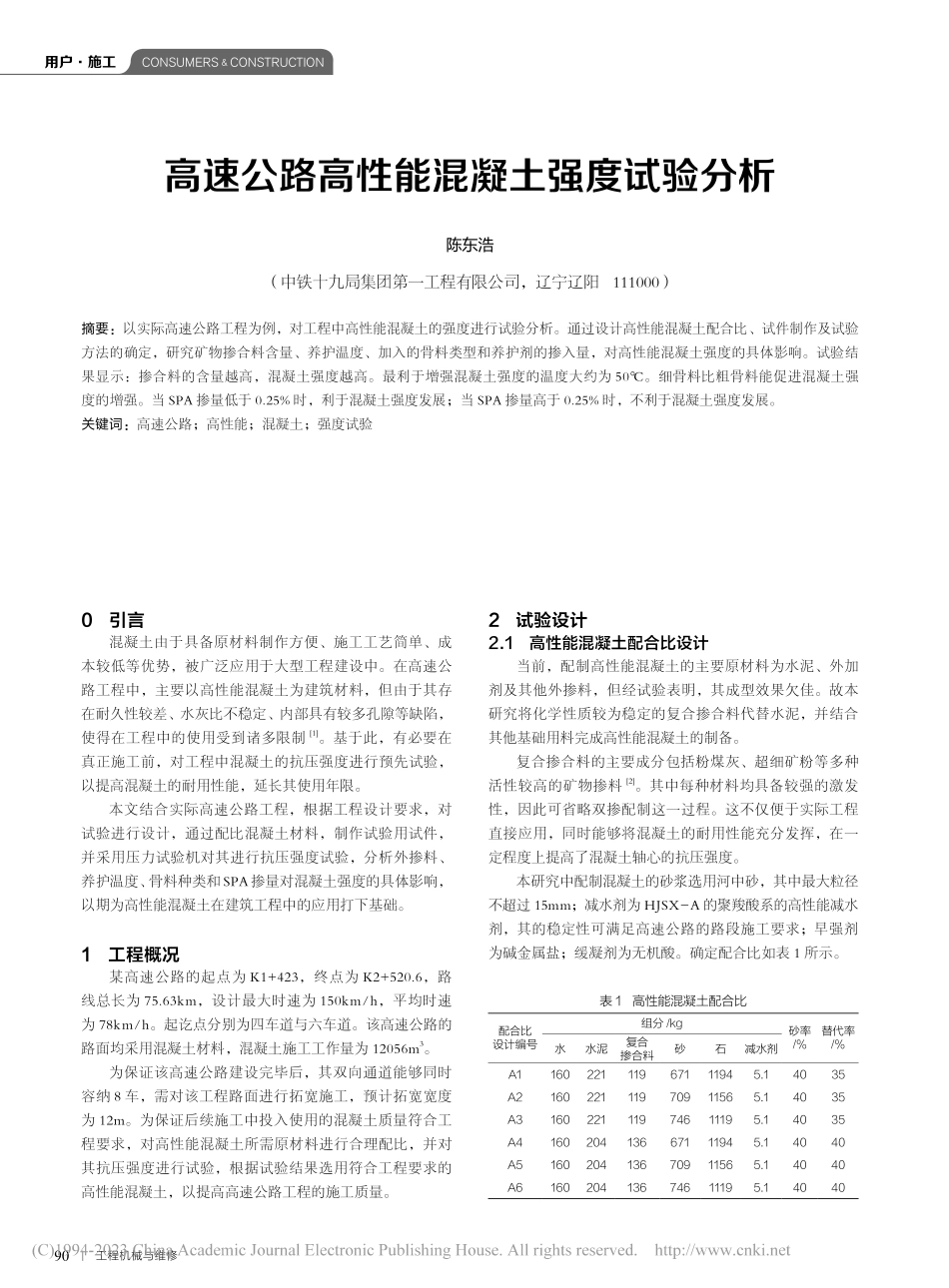

90工程机械与维修CONSUMERS&CONSTRUCTION用户·施工2试验设计2.1高性能混凝土配合比设计当前,配制高性能混凝土的主要原材料为水泥、外加剂及其他外掺料,但经试验表明,其成型效果欠佳。故本研究将化学性质较为稳定的复合掺合料代替水泥,并结合其他基础用料完成高性能混凝土的制备。复合掺合料的主要成分包括粉煤灰、超细矿粉等多种活性较高的矿物掺料[2]。其中每种材料均具备较强的激发性,因此可省略双掺配制这一过程。这不仅便于实际工程直接应用,同时能够将混凝土的耐用性能充分发挥,在一定程度上提高了混凝土轴心的抗压强度。本研究中配制混凝土的砂浆选用河中砂,其中最大粒径不超过15mm;减水剂为HJSX-A的聚羧酸系的高性能减水剂,其的稳定性可满足高速公路的路段施工要求;早强剂为碱金属盐;缓凝剂为无机酸。确定配合比如表1所示。0引言混凝土由于具备原材料制作方便、施工工艺简单、成本较低等优势,被广泛应用于大型工程建设中。在高速公路工程中,主要以高性能混凝土为建筑材料,但由于其存在耐久性较差、水灰比不稳定、内部具有较多孔隙等缺陷,使得在工程中的使用受到诸多限制[1]。基于此,有必要在真正施工前,对工程中混凝土的抗压强度进行预先试验,以提高混凝土的耐用性能,延长其使用年限。本文结合实际高速公路工程,根据工程设计要求,对试验进行设计,通过配比混凝土材料,制作试验用试件,并采用压力试验机对其进行抗压强度试验,分析外掺料、养护温度、骨料种类和SPA掺量对混凝土强度的具体影响,以期为高性能混凝土在建筑工程中的应用打下基础。1工程概况某高速公路的起点为K1+423,终点为K2+520.6,路线总长为75.63km,设计最大时速为150km/h,平均时速为78km/h。起讫点分别为四车道与六车道。该高速公路的路面均采用混凝土材料,混凝土施工工作量为12056m3。为保证该高速公路建设完毕后,其双向通道能够同时容纳8车,需对该工程路面进行拓宽施工,预计拓宽宽度为12m。为保证后续施工中投入使用的混凝土质量符合工程要求,对高性能混凝土所需原材料进行合理配比,并对其抗压强度进行试验,根据试验结果选用符合工程要求的高性能混凝土,以提高高速公路工程的施工质量。表1高性能混凝土配合比配合比设计编号组分/kg砂率/%替代率/%水水泥复合掺合料砂石减水剂A116022111967111945.14035A216022111970911565.14035A316022111974611195.14035A416020413667111945.14040A516020413670911565.14040A616020413674611195.140...