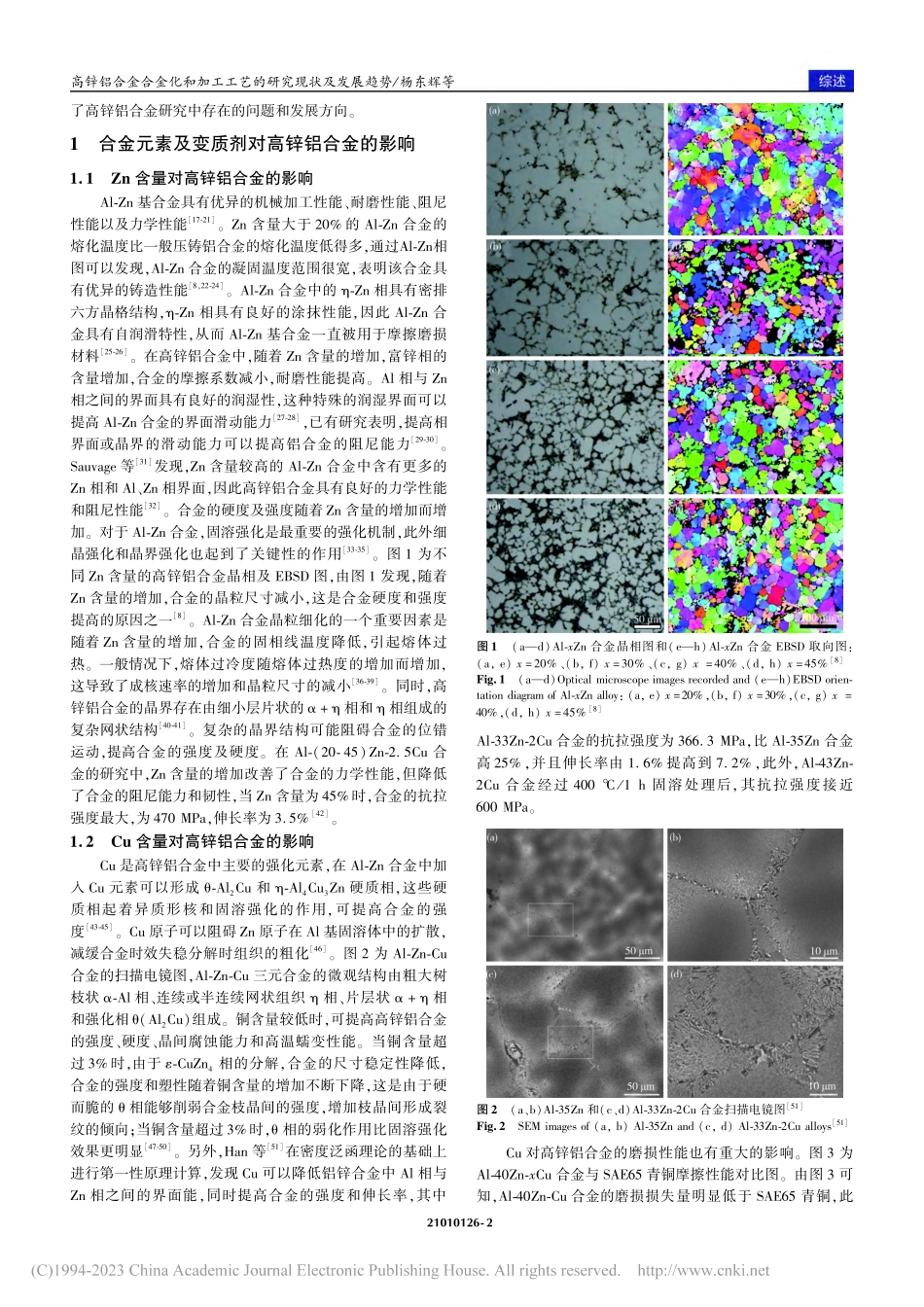

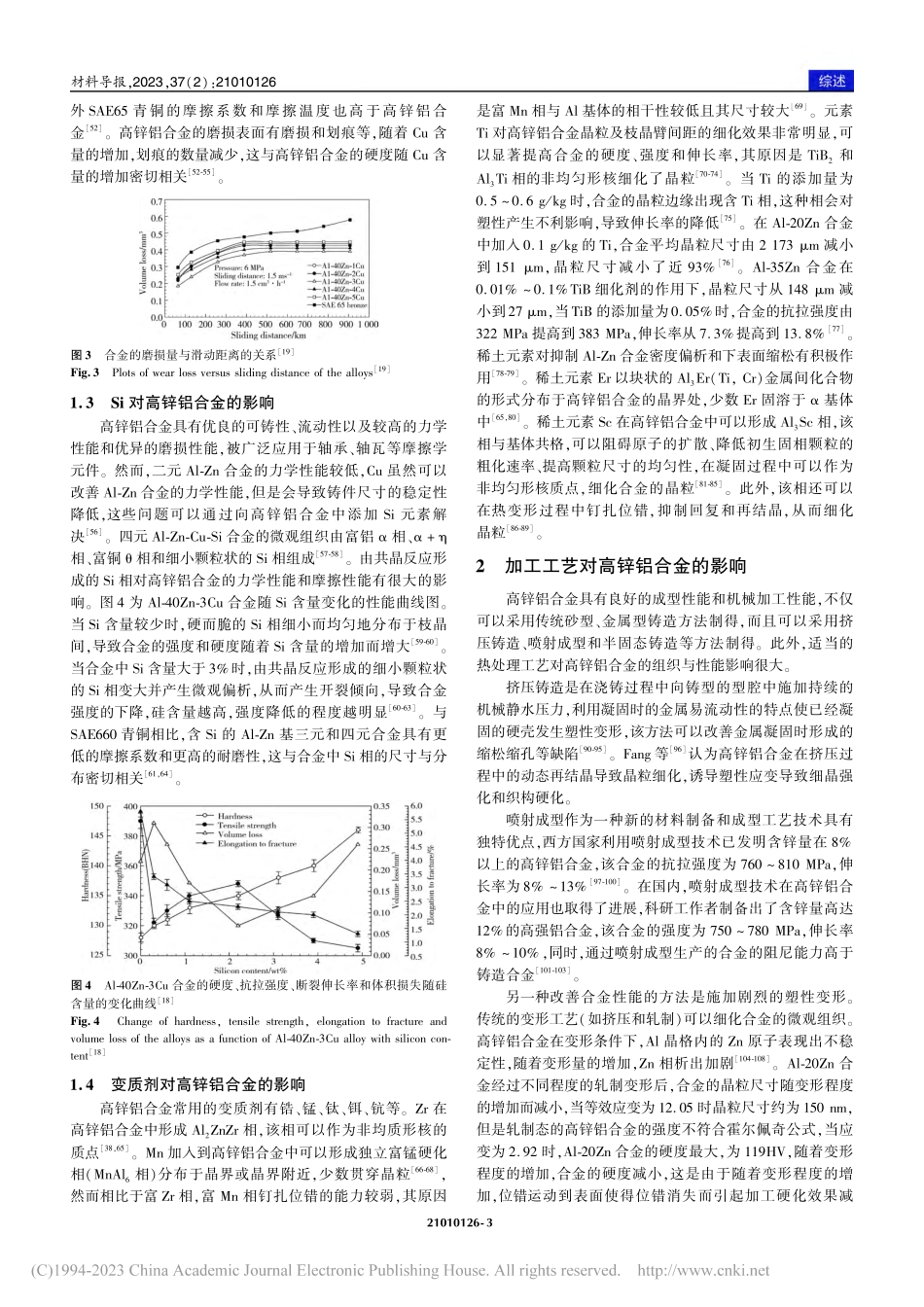

2023,Vol.37,No.2www.mater⁃rep.com21010126⁃1基金项目:国家自然科学基金(U1864209)ThisworkwasfinanciallysupportedbytheNationalNaturalScienceFoundationofChina(U1864209).haitao_zhang@epm.neu.edu.DOI:10.11896/cldb.21010126高锌铝合金合金化和加工工艺的研究现状及发展趋势杨东辉1,唐帅1,吴子彬1,秦克1,张海涛1,,崔建忠1,HiromiNagaumi21东北大学材料电磁过程研究教育部重点实验室(EPM),沈阳1100062苏州大学沙钢钢铁学院,江苏苏州215021高锌铝合金是指含锌量为10%~45%的铝基合金,具有耐磨性好、强度硬度高和阻尼性能优异等优点,被广泛应用于滑动轴承、轴瓦等耐磨件,是锡铜合金和锌铝耐磨合金良好的替代品。高锌铝合金作为耐磨合金替代锡铜合金不仅降低了工件的生产成本,而且弥补了我国锡铜金属资源匮乏的缺憾。但是,高锌铝合金也存在尺寸稳定性差、塑性低、抗蠕变性能和耐腐蚀性差等缺点。现阶段,高锌铝合金的强韧化机制主要有以下几个方面:(1)对高锌铝合金进行合金化处理,如在Al⁃Zn合金中添加Cu、Si、Mn、Ti、Er、Sc、Zr等元素。首先合金元素与基体结合形成硬质颗粒可以增加合金的强度硬度;其次,合金元素在凝固过程中可以作为异质形核中心,导致晶粒尺寸减小。(2)在凝固过程中提高冷却速度,采用压铸或挤压铸造的方法可以获得较快的冷却速度。凝固过程中较快的冷却速度有利于提高形核速率,并显著细化第二相与晶粒的尺寸。(3)对高锌铝合金进行塑性变形处理,如挤压、轧制等加工工艺可以消除合金的铸造缺陷、细化晶粒、增加位错密度,从而提高高锌铝合金的强度。本文综述了近年来国内外高锌铝合金显微组织和性能的研究现状及主要存在的问题,介绍了Zn、Cu、Si、Mn、Ti、Zr、Er、Sc等合金元素对高锌铝合金组织及性能的影响,总结了变形工艺及热处理工艺对高锌铝合金组织与性能的影响,最后分析了高锌铝合金的优缺点并展望其研究方向。关键词高锌铝合金轴承材料力学性能加工工艺中图分类号:TG135+.5文献标识码:AResearchStatusandDevelopmentTrendofAlloyingand...