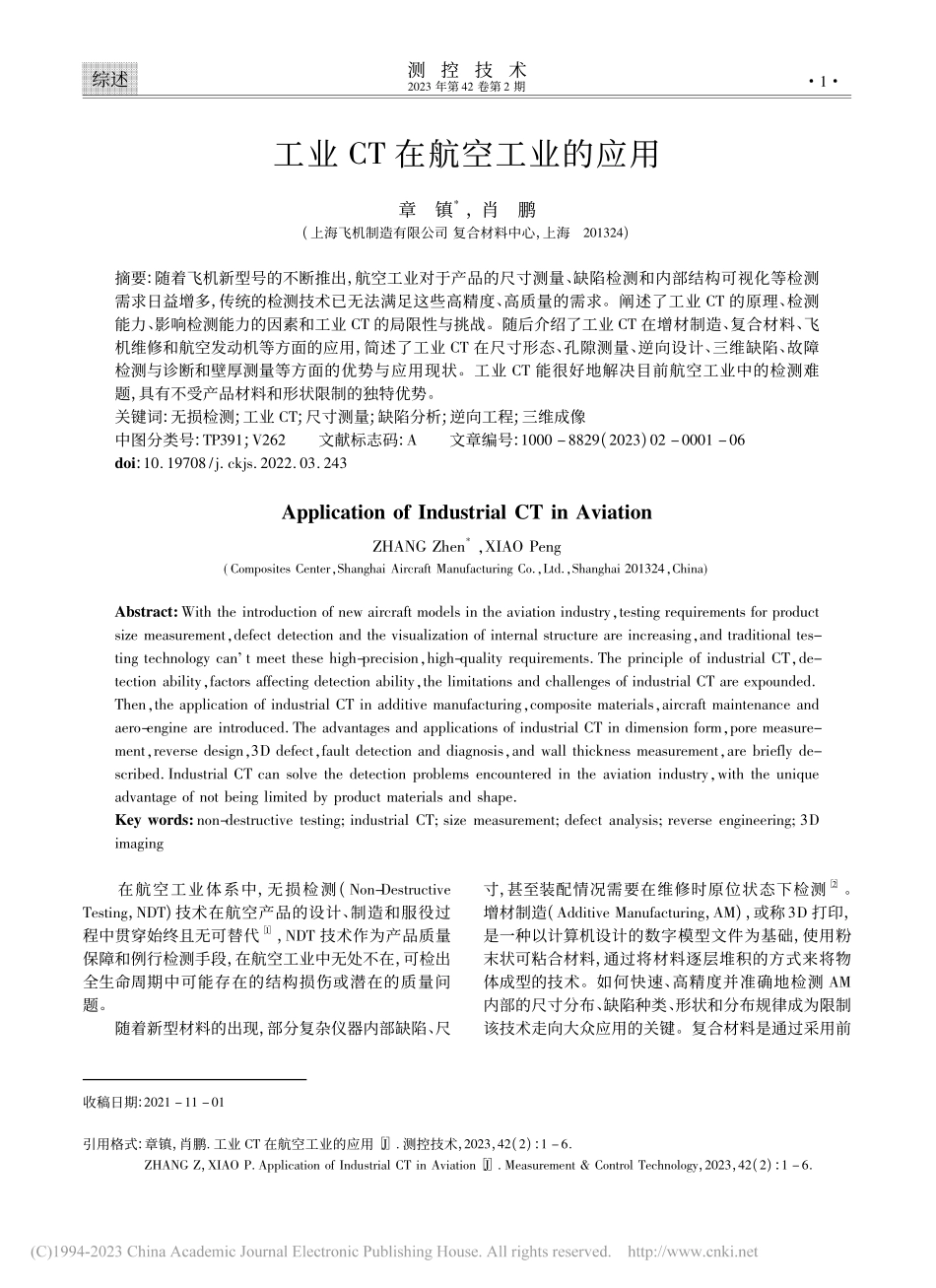

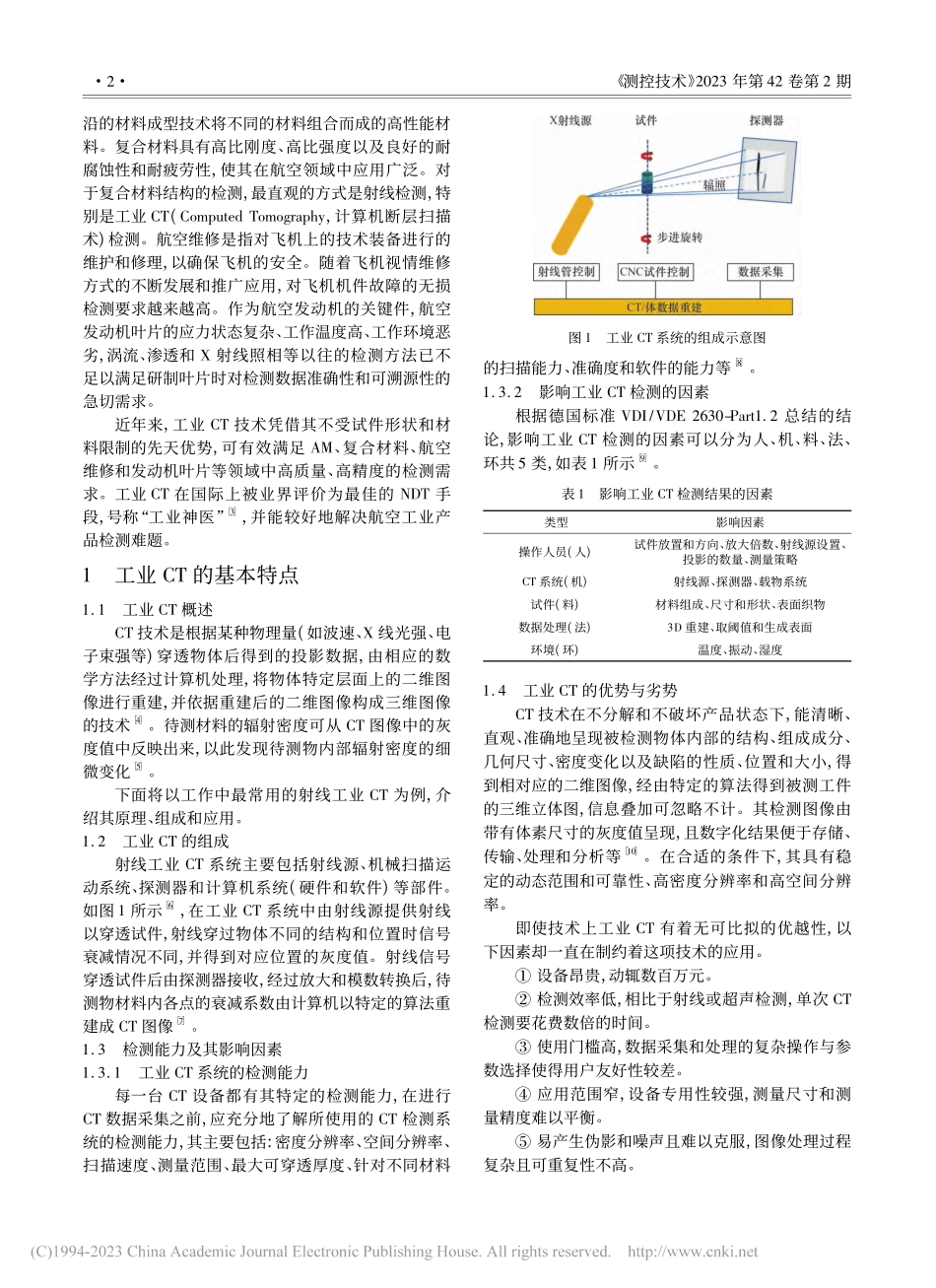

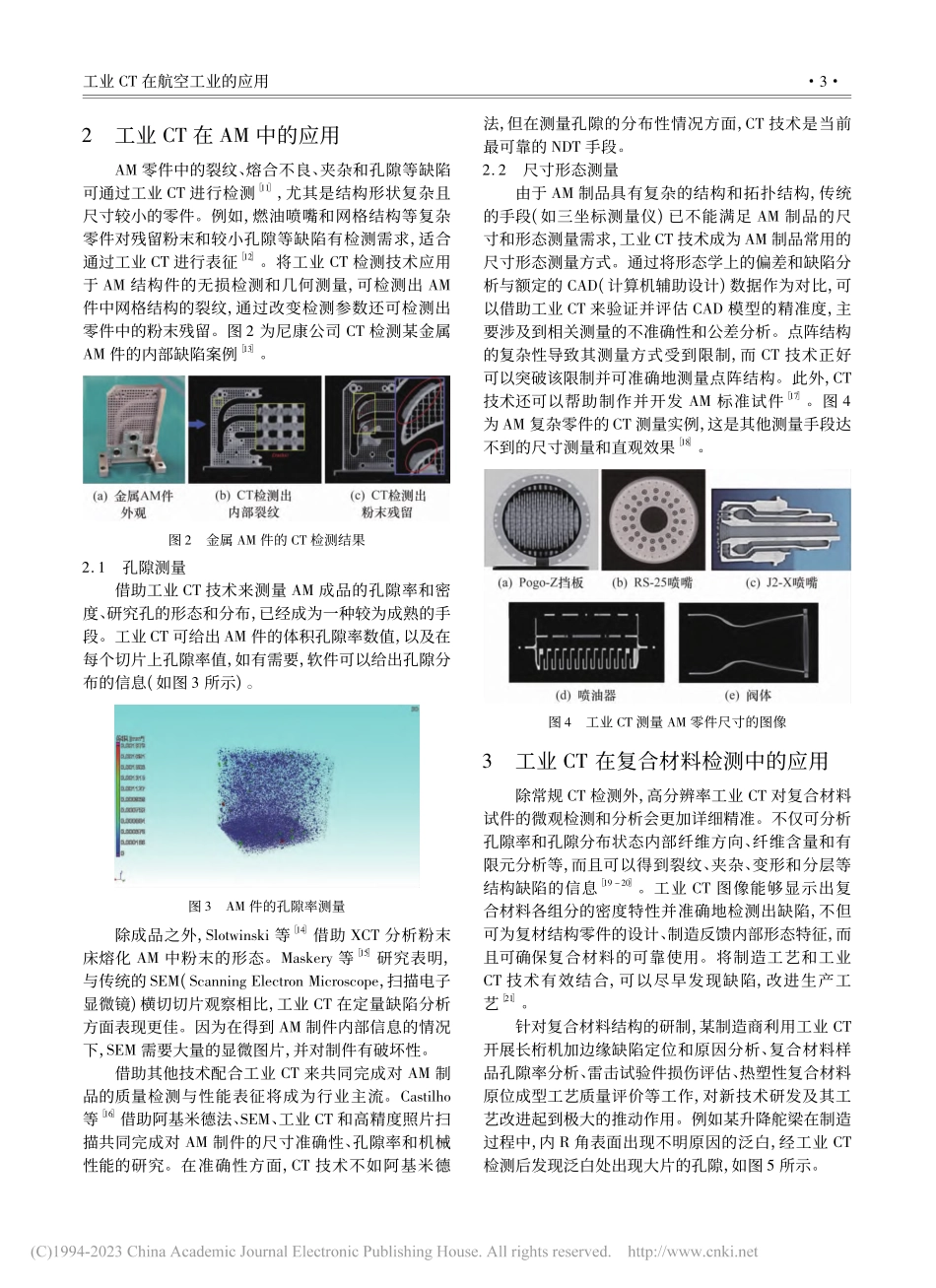

综述测控技术2023年第42卷第2期收稿日期:2021-11-01引用格式:章镇,肖鹏.工业CT在航空工业的应用[J].测控技术,2023,42(2):1-6.ZHANGZ,XIAOP.ApplicationofIndustrialCTinAviation[J].Measurement&ControlTechnology,2023,42(2):1-6.工业CT在航空工业的应用章镇*,肖鹏(上海飞机制造有限公司复合材料中心,上海201324)摘要:随着飞机新型号的不断推出,航空工业对于产品的尺寸测量、缺陷检测和内部结构可视化等检测需求日益增多,传统的检测技术已无法满足这些高精度、高质量的需求。阐述了工业CT的原理、检测能力、影响检测能力的因素和工业CT的局限性与挑战。随后介绍了工业CT在增材制造、复合材料、飞机维修和航空发动机等方面的应用,简述了工业CT在尺寸形态、孔隙测量、逆向设计、三维缺陷、故障检测与诊断和壁厚测量等方面的优势与应用现状。工业CT能很好地解决目前航空工业中的检测难题,具有不受产品材料和形状限制的独特优势。关键词:无损检测;工业CT;尺寸测量;缺陷分析;逆向工程;三维成像中图分类号:TP391;V262文献标志码:A文章编号:1000-8829(2023)02-0001-06doi:10.19708/j.ckjs.2022.03.243ApplicationofIndustrialCTinAviationZHANGZhen*,XIAOPeng(CompositesCenter,ShanghaiAircraftManufacturingCo.,Ltd.,Shanghai201324,China)Abstract:Withtheintroductionofnewaircraftmodelsintheaviationindustry,testingrequirementsforproductsizemeasurement,defectdetectionandthevisualizationofinternalstructureareincreasing,andtraditionaltes-tingtechnologycan'tmeetthesehigh-precision,high-qualityrequirements.TheprincipleofindustrialCT,de-tectionability,factorsaffectingdetectionability,thelimitationsandchallengesofindustrialCTareexpounded.Then,theapplicationofindustrialCTinadditivemanufacturing,compositematerials,aircraftmaintenanceandaero-engineareintroduced.TheadvantagesandapplicationsofindustrialCTindimensionform,poremeasure-ment,reversedesign,3Ddefect,faultdetectionanddiagnosis,andwallthicknessmeasurement,arebrieflyde-scribed.IndustrialCTcansolvethedetectionproblemsencounteredintheaviationindustry,withtheuniqueadvantageofnotbeinglimitedbyproductmaterialsandshape.Keywords:non-destructivetesting;industrialC...