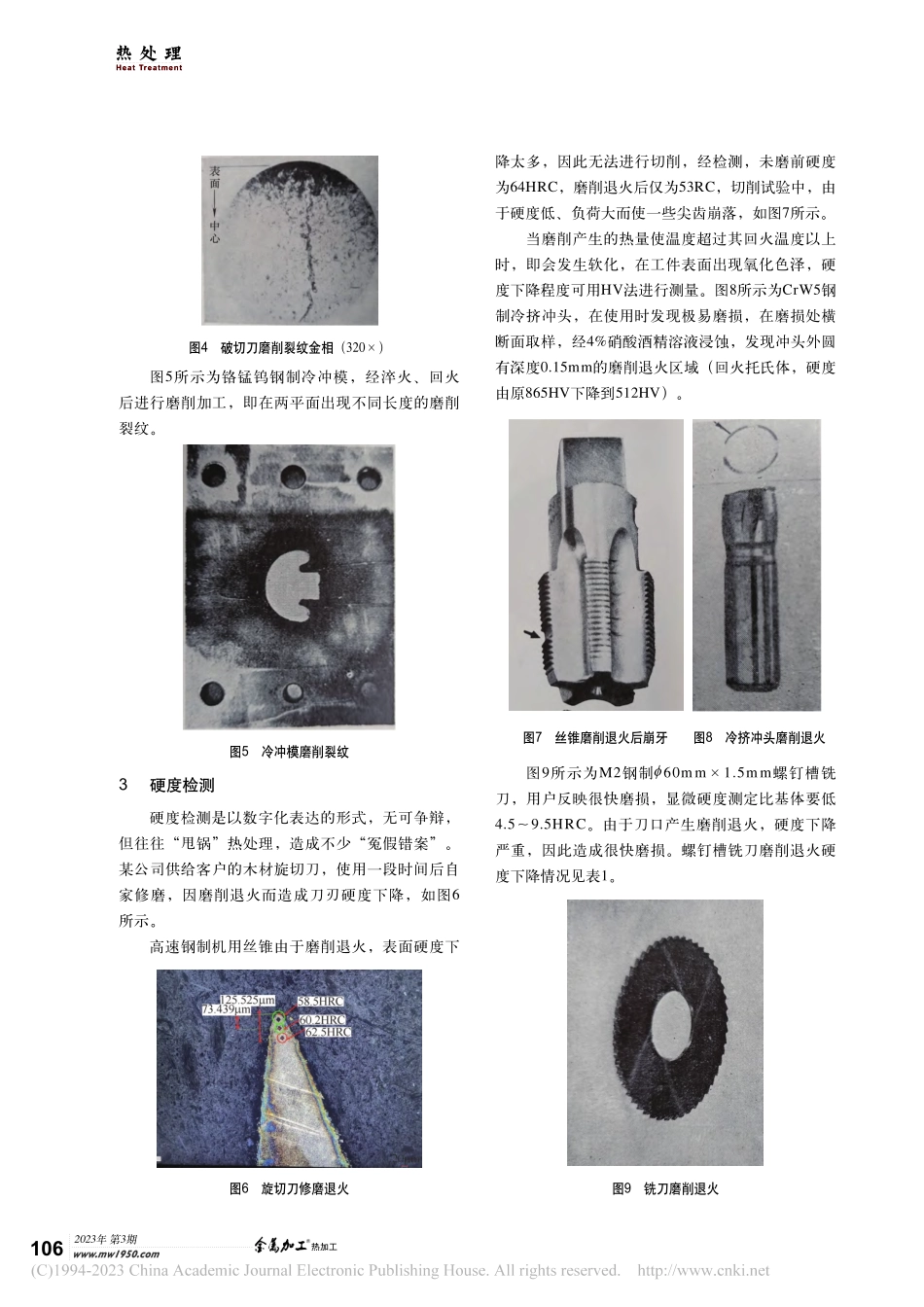

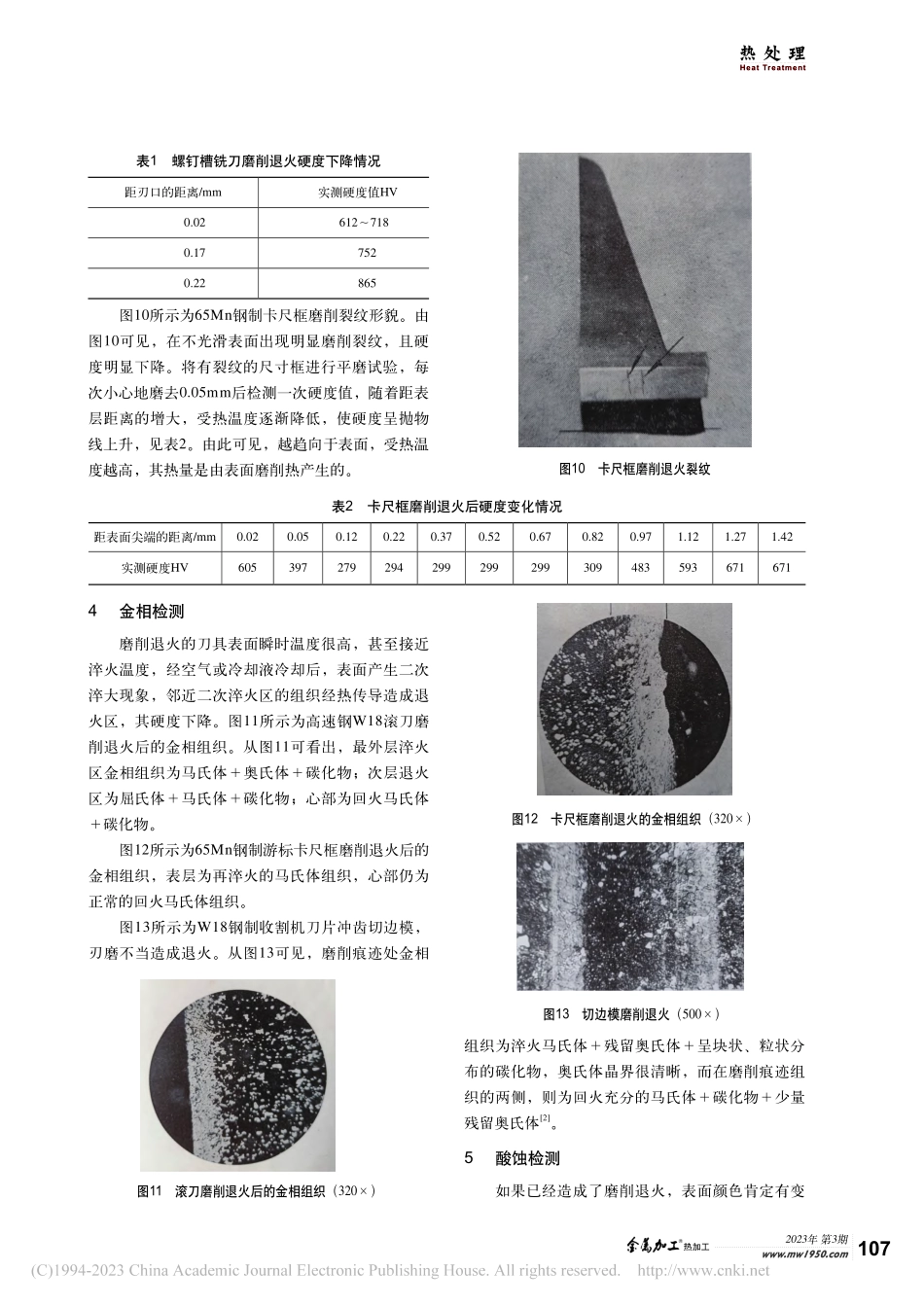

2023年第3期热加工www.mw1950.com105热处理HeatTreatment工件磨削退火后的质量检测赵步青安徽嘉龙锋钢刀具有限公司安徽马鞍山243131摘要:工件经淬火、回火后大多要经过磨削加工,如果操作不当,则磨削退火实属难免,通过观察表面退火色,以及硬度、金相检测等手段,即可掌握磨削退火程度,为制定防护措施提供依据。关键词:磨削退火;硬度;裂纹;金相1序言笔者1968年大学毕业后一直在企业从事热处理技术工作,先后供职过15个单位,深知各厂对磨削退火(简称“磨退火”)问题十分重视,但在经济效益的驱动下,磨削退火现象还是很常见,且几乎在每个厂都有发生,只是产生磨削退火的数量和程度不同而已。磨削退火工件可从表面颜色、硬度、金相上进行鉴别,以下分别作简单介绍。2外观观察工件的磨削过程包括摩擦、挤压和切削3个部分,实质上是砂轮对磨件表面的摩擦、挤压和切削,与车、铣、刨等机加工方法的不同之处在于磨削速度快(为车削、铣削加工的20倍),磨屑尺寸小,且散热效果差,其单位切削面积消耗的功率90%以上都转换成热能[1],磨削热的大量积累可能使磨削面温度高达600℃,甚至上千度,从而在表面形成很大的温度梯度,如此温度超过了工件的最终回火温度,必然导致硬度下降,人们把这种观象叫作磨削退火。磨削退火的轻重程度可从被磨面的颜色判定,往往呈黄色、蓝色、深灰色和黑色,颜色越深,退火程度越严重。磨削裂纹是常见的缺陷,肉眼可见。图1所示为高速钢麻花钻产生的磨削裂纹。从图1可看出,表面出现很多平行或网状的细小裂纹。图2所示为锰钢制塞规淬火后未回火产生的磨削裂纹。图3所示为WI8钢破切刀在磨削表面时因造成很大的多向应力而形成龟纹状的磨削裂纹。沿工件横截面制备的显微试样,观察到较粗大的淬火晶粒。表面裂纹沿晶界面蜿蜒引伸,裂纹深度0.16~0.35mm,如图4所示。图1钻头磨削裂纹图2塞规磨削裂纹图3破切刀磨削裂纹2023年第3期热加工www.mw1950.com106热处理HeatTreatment图5所示为铬锰钨钢制冷冲模,经淬火、回火后进行磨削加工,即在两平面出现不同长度的磨削裂纹。降太多,因此无法进行切削,经检测,未磨前硬度为64HRC,磨削退火后仅为53RC,切削试验中,由于硬度低、负荷大而使一些尖齿崩落,如图7所示。当磨削产生的热量使温度超过其回火温度以上时,即会发生软化,在工件表面出现氧化色泽,硬度下降程度可用HV法进行测量。图8所示为CrW5钢制冷挤冲头,在使用时发现极易磨损,在磨损处横断面取样,经4%硝酸酒...