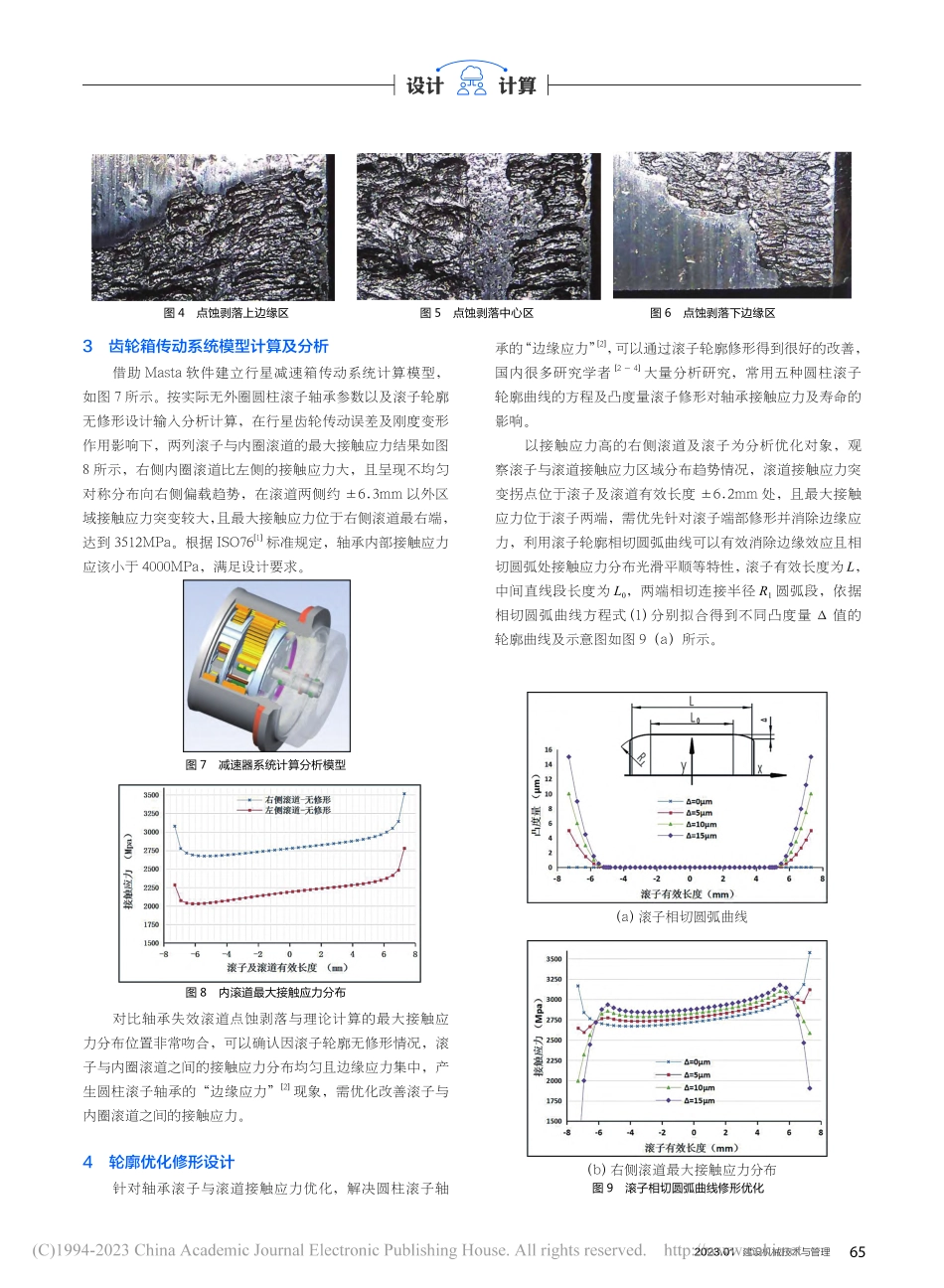

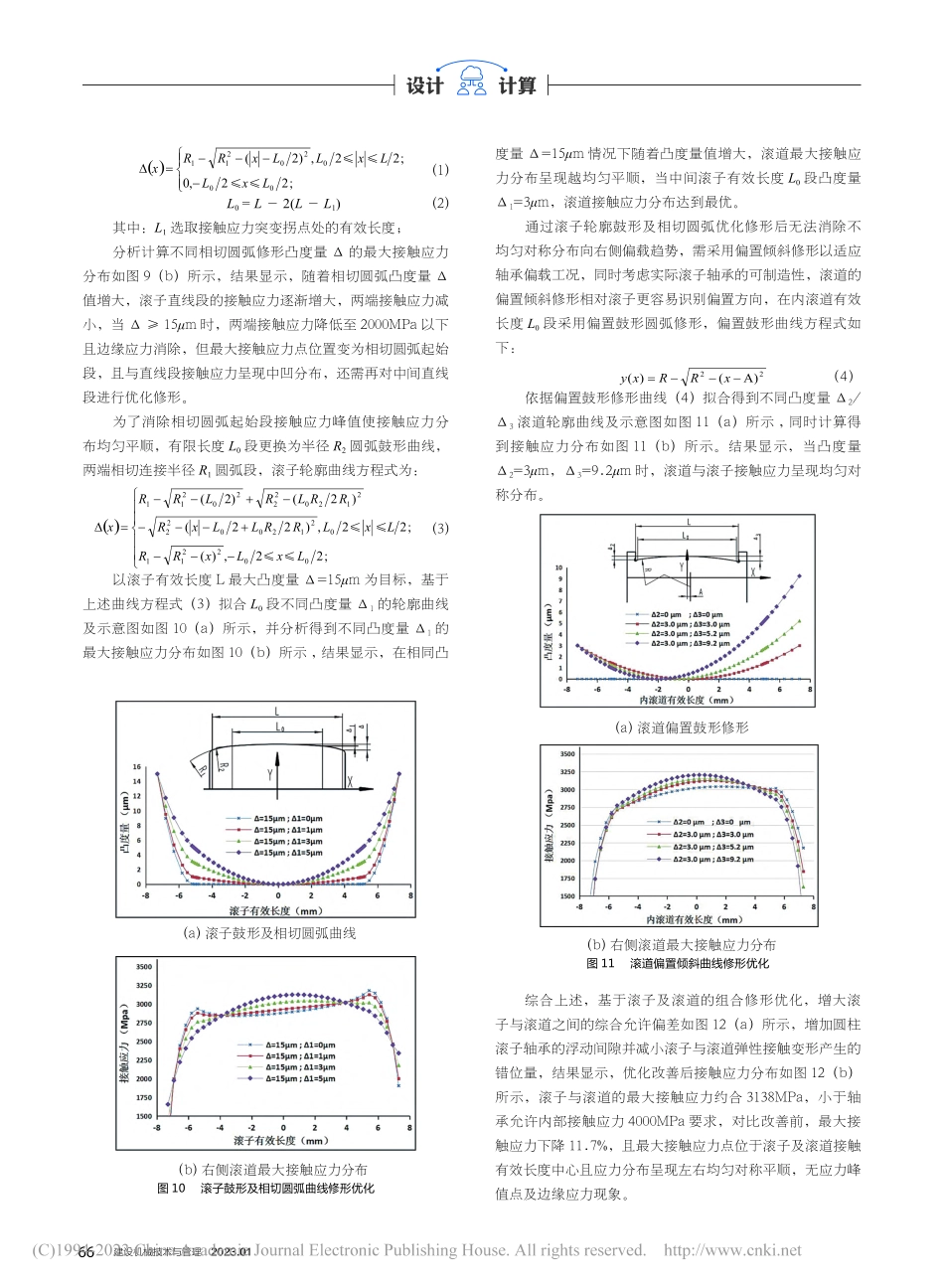

64建设机械技术与管理2023.01设计计算0引言工程机械行星减速箱通常以重载工况为主,特别是应用在低速重载端行星齿轮的轴承,为满足其高承载能力性能及小尺寸结构需求,新型无外圈满装圆柱滚子轴承,具备圆柱滚子轴承的径向承载能力大,传动效率高,适用于重载等优点;且轴承内圈集成于行星齿轮内孔及满装滚子结构,大大缩减轴承外形结构尺寸并提升其承载能力,逐步在行星齿轮支承结构上广泛应用。行星齿轮孔径作为轴承外圈支承滚道且锁圈卡其内环槽,防止行星齿轮沿轴承径向窜动,内圈装配在悬臂式行星架的行星轴并螺栓固定锁止,支承行星齿轮总是处于齿轮啮合最佳状态。该轴承在疲劳耐久性试验出现失效,双列圆柱滚子轴承的左侧内圈滚道无异常,右侧内圈滚道出现点蚀剥落故障,见图3。工程机械行星减速箱双列圆柱滚子轴承应用优化设计DoubleRowCylindricalRollerBearingOptimizationDesignforPlanetaryReducerofConstructionEquipment卢再毅赵亚丽潘子沁(广西柳工机械股份有限公司,广西柳州545007)摘要:针对工程机械行星减速箱应用双列圆柱滚子轴承在耐久性试验中出现轴承失效,借助Masta软件建立减速箱传动系统计算模型,综合考虑了减速箱齿轮传动误差及刚度变形的影响,对双排圆柱滚子轴承进行失效分析并仿真滚道接触应力分布情况,发现两列滚道接触应力分布不均匀且向一侧偏移且滚道均出现边缘应力,通过优化滚子及滚道轮廓修形,结果表明:优化参数后两列滚子偏载效应得到显著改善,应力分布趋于对称均匀,滚道接触应力降低,最后,通过试验台架进行验证了优化设计结果的准确性。关键词:双列圆柱滚子轴承,轮廓修形,偏载,接触应力中图分类号:TH132.41文献标识码:A图1图3轴承内圈滚道点蚀剥落故障图2无外圈滚子轴承结构设计本文针对在某行星减速箱应用双列无外圈圆柱滚子轴承在耐久性试验中出现轴承失效问题:(1)建立减速箱行星传动系统计算模型;(2)给出具体优化方案,对比优化前后的滚道接触应力发布;(3)通过台架试验对改进方案结果进行验证。1轴承失效故障某行星减速机的二级行星齿轮主要应用双列无外满装圈圆柱滚子轴承,主要由内圈、滚子、挡圈及锁圈组成,以2失效分析对失效的轴承内圈进行金相检测、有效硬化层检测,表面硬度在60~61HRC,有效硬化层深≥0.6mm,均满足设计图纸要求。在显微镜下观察右侧滚道点蚀剥落边缘及中心区图4~6;剥落上、下边缘区呈现挤压摩擦痕迹,中心区剥落深度相对边缘区严重且存在剥落后胶合摩...