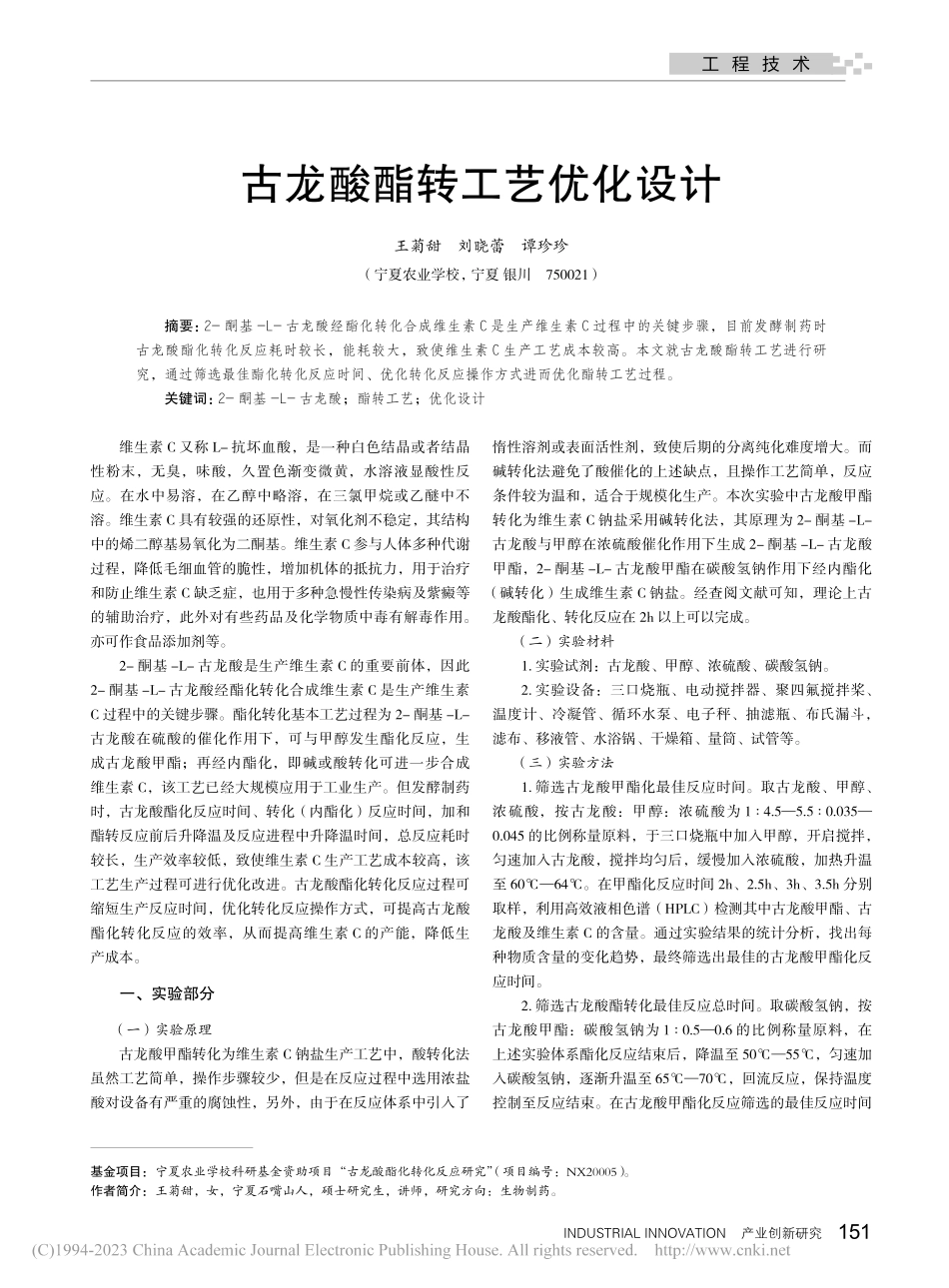

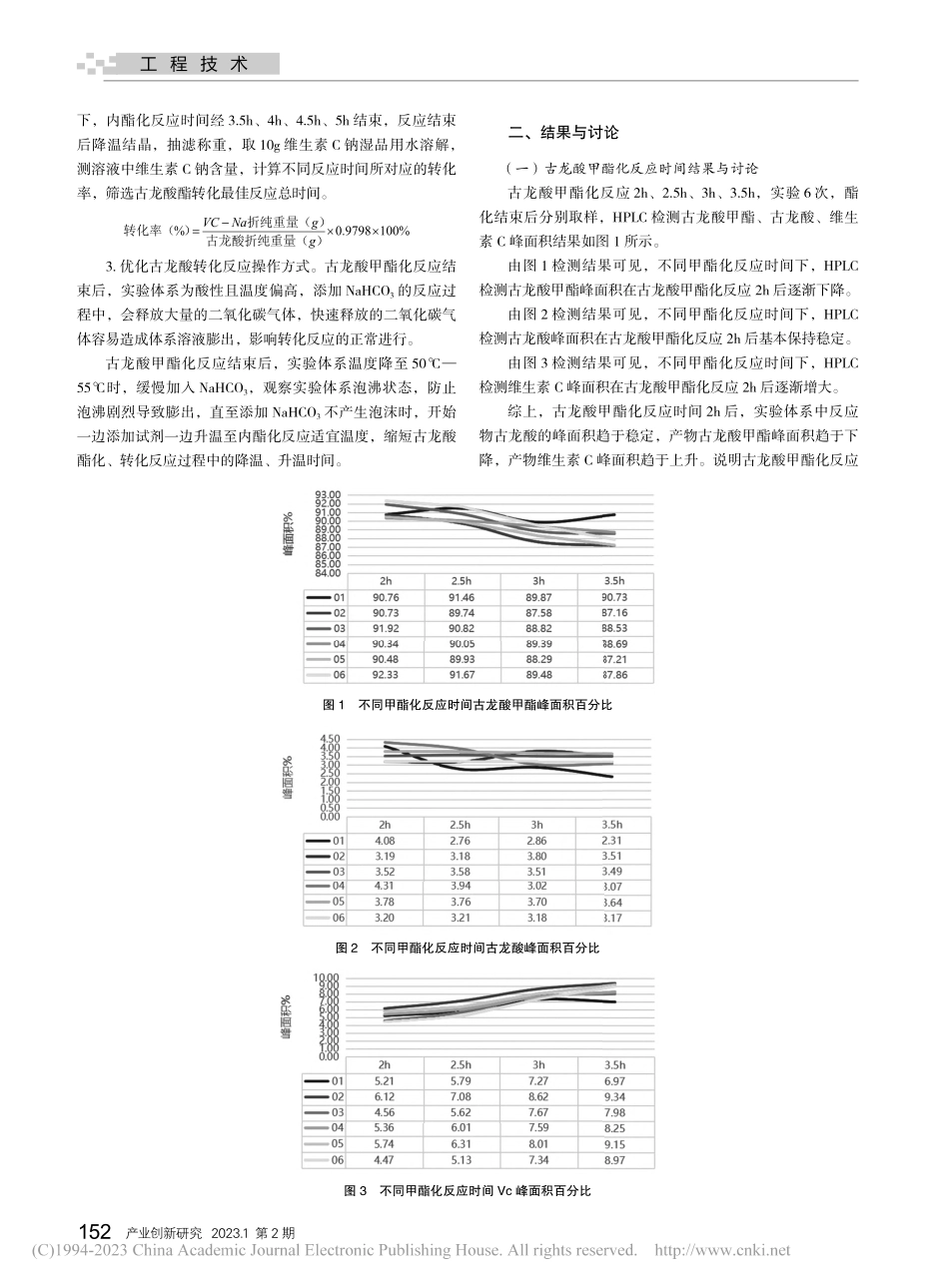

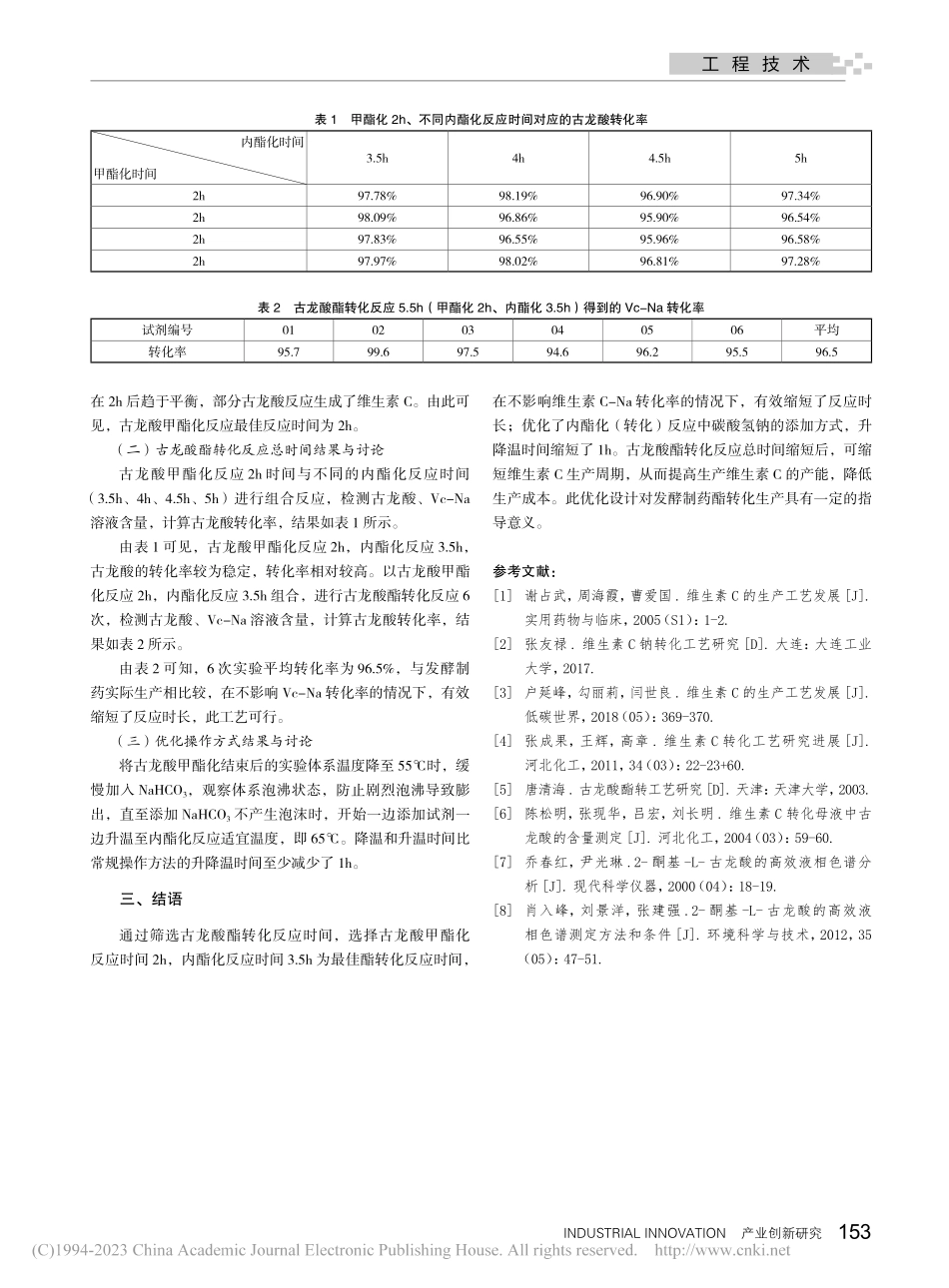

工程技术INDUSTRIALINNOVATION产业创新研究151基金项目:宁夏农业学校科研基金资助项目“古龙酸酯化转化反应研究”(项目编号:NX20005)。作者简介:王菊甜,女,宁夏石嘴山人,硕士研究生,讲师,研究方向:生物制药。古龙酸酯转工艺优化设计王菊甜刘晓蕾谭珍珍(宁夏农业学校,宁夏银川750021)摘要:2-酮基-L-古龙酸经酯化转化合成维生素C是生产维生素C过程中的关键步骤,目前发酵制药时古龙酸酯化转化反应耗时较长,能耗较大,致使维生素C生产工艺成本较高。本文就古龙酸酯转工艺进行研究,通过筛选最佳酯化转化反应时间、优化转化反应操作方式进而优化酯转工艺过程。关键词:2-酮基-L-古龙酸;酯转工艺;优化设计维生素C又称L-抗坏血酸,是一种白色结晶或者结晶性粉末,无臭,味酸,久置色渐变微黄,水溶液显酸性反应。在水中易溶,在乙醇中略溶,在三氯甲烷或乙醚中不溶。维生素C具有较强的还原性,对氧化剂不稳定,其结构中的烯二醇基易氧化为二酮基。维生素C参与人体多种代谢过程,降低毛细血管的脆性,增加机体的抵抗力,用于治疗和防止维生素C缺乏症,也用于多种急慢性传染病及紫癜等的辅助治疗,此外对有些药品及化学物质中毒有解毒作用。亦可作食品添加剂等。2-酮基-L-古龙酸是生产维生素C的重要前体,因此2-酮基-L-古龙酸经酯化转化合成维生素C是生产维生素C过程中的关键步骤。酯化转化基本工艺过程为2-酮基-L-古龙酸在硫酸的催化作用下,可与甲醇发生酯化反应,生成古龙酸甲酯;再经内酯化,即碱或酸转化可进一步合成维生素C,该工艺已经大规模应用于工业生产。但发酵制药时,古龙酸酯化反应时间、转化(内酯化)反应时间,加和酯转反应前后升降温及反应进程中升降温时间,总反应耗时较长,生产效率较低,致使维生素C生产工艺成本较高,该工艺生产过程可进行优化改进。古龙酸酯化转化反应过程可缩短生产反应时间,优化转化反应操作方式,可提高古龙酸酯化转化反应的效率,从而提高维生素C的产能,降低生产成本。一、实验部分(一)实验原理古龙酸甲酯转化为维生素C钠盐生产工艺中,酸转化法虽然工艺简单,操作步骤较少,但是在反应过程中选用浓盐酸对设备有严重的腐蚀性,另外,由于在反应体系中引入了惰性溶剂或表面活性剂,致使后期的分离纯化难度增大。而碱转化法避免了酸催化的上述缺点,且操作工艺简单,反应条件较为温和,适合于规模化生产。本次实验中古龙酸甲酯转化为维生素C钠盐采用碱转化法,其原理为2-酮基-L-古龙酸与甲...