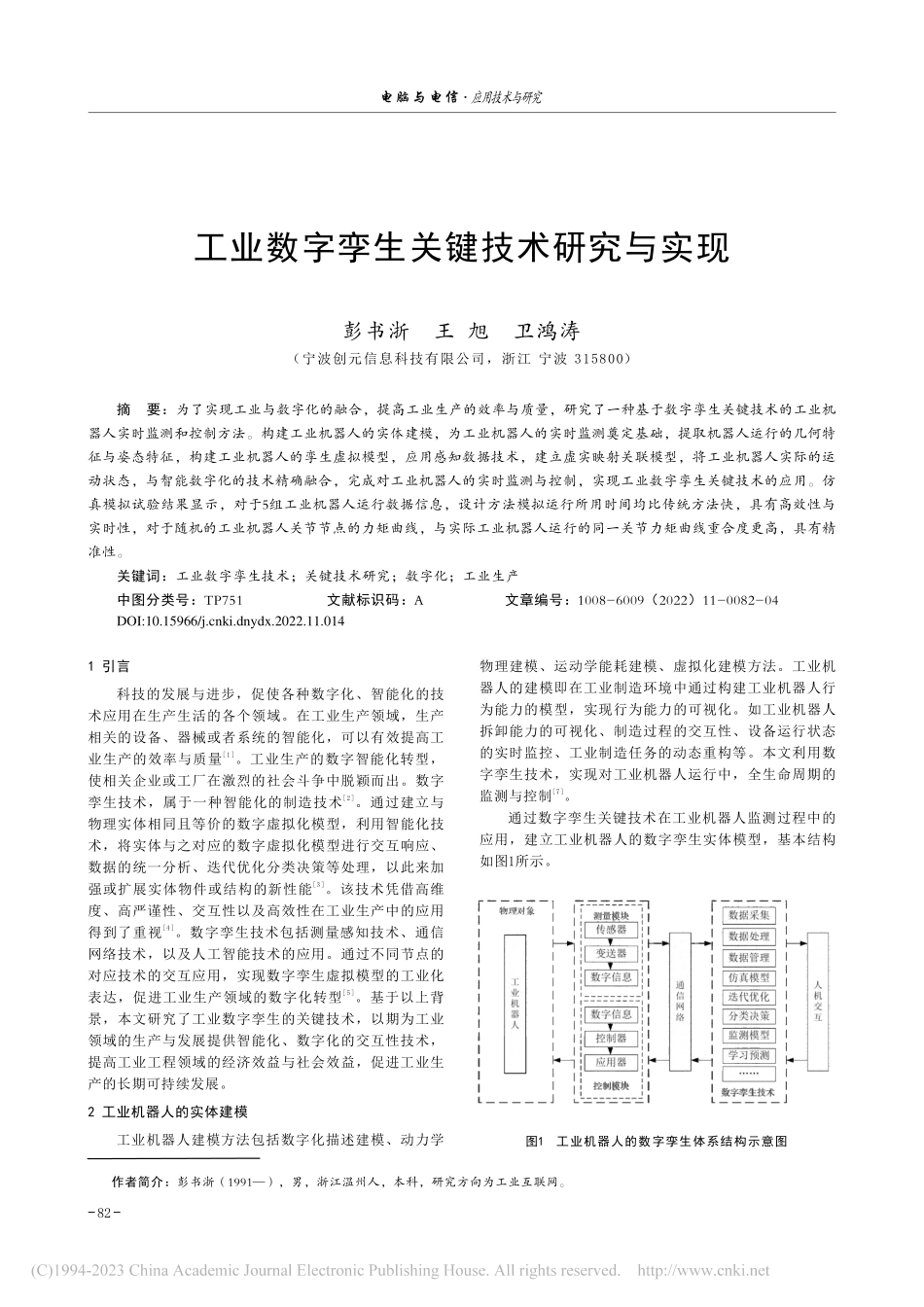

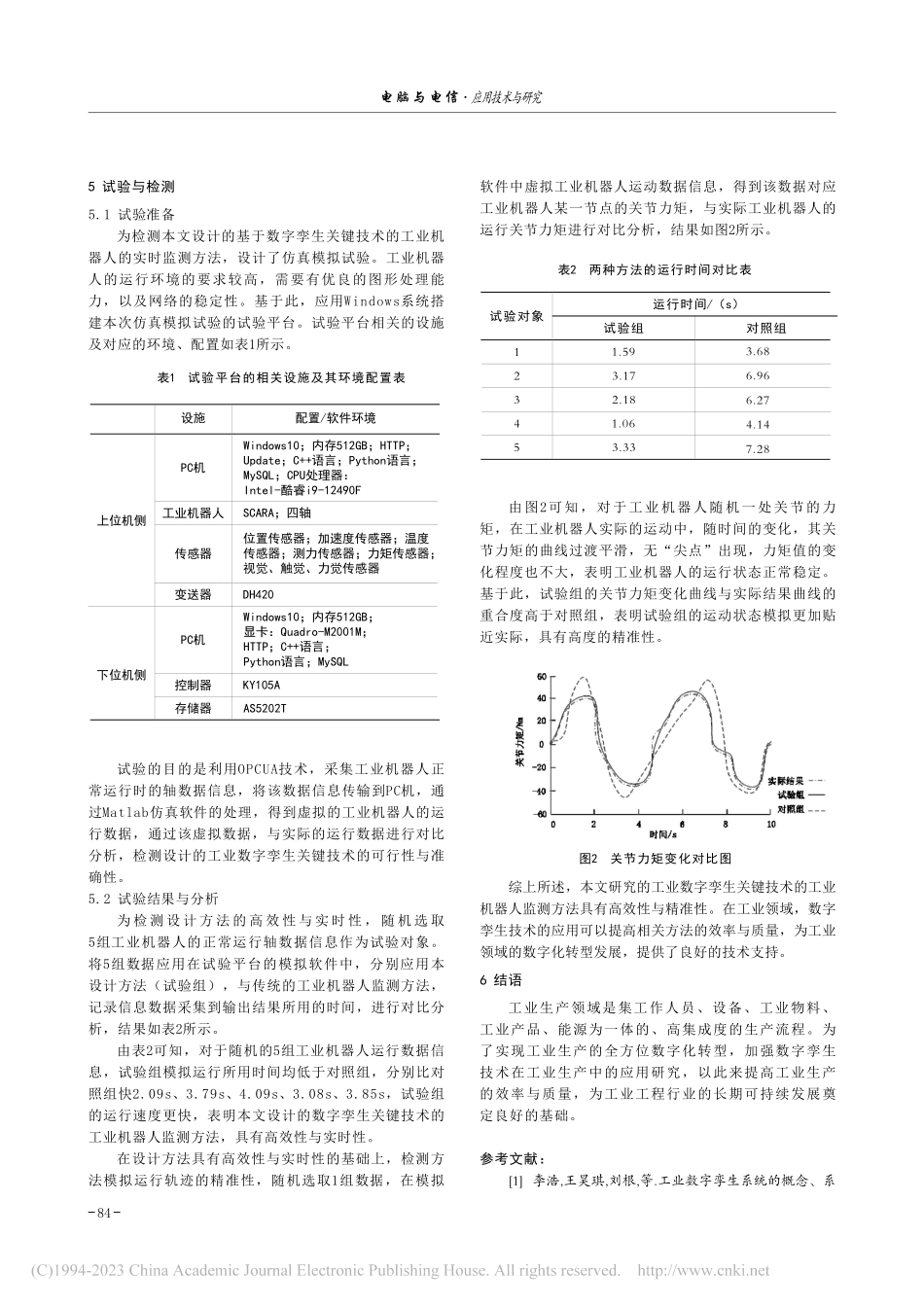

电脑与电信工业数字孪生关键技术研究与实现彭书浙王旭卫鸿涛摘要:为了实现工业与数字化的融合,提高工业生产的效率与质量,研究了一种基于数字孪生关键技术的工业机器人实时监测和控制方法。构建工业机器人的实体建模,为工业机器人的实时监测奠定基础,提取机器人运行的几何特征与姿态特征,构建工业机器人的孪生虚拟模型,应用感知数据技术,建立虚实映射关联模型,将工业机器人实际的运动状态,与智能数字化的技术精确融合,完成对工业机器人的实时监测与控制,实现工业数字孪生关键技术的应用。仿真模拟试验结果显示,对于5组工业机器人运行数据信息,设计方法模拟运行所用时间均比传统方法快,具有高效性与实时性,对于随机的工业机器人关节节点的力矩曲线,与实际工业机器人运行的同一关节力矩曲线重合度更高,具有精准性。(宁波创元信息科技有限公司,浙江宁波315800)关键词:工业数字孪生技术;关键技术研究;数字化;工业生产中图分类号:TP751文献标识码:A文章编号:1008-6009(2022)11-0082-042工业机器人的实体建模通过数字孪生关键技术在工业机器人监测过程中的应用,建立工业机器人的数字孪生实体模型,基本结构如图1所示。工业机器人建模方法包括数字化描述建模、动力学物理建模、运动学能耗建模、虚拟化建模方法。工业机器人的建模即在工业制造环境中通过构建工业机器人行为能力的模型,实现行为能力的可视化。如工业机器人拆卸能力的可视化、制造过程的交互性、设备运行状态的实时监控、工业制造任务的动态重构等。本文利用数字孪生技术,实现对工业机器人运行中,全生命周期的[7]监测与控制。1引言科技的发展与进步,促使各种数字化、智能化的技术应用在生产生活的各个领域。在工业生产领域,生产相关的设备、器械或者系统的智能化,可以有效提高工[1]业生产的效率与质量。工业生产的数字智能化转型,使相关企业或工厂在激烈的社会斗争中脱颖而出。数字[2]孪生技术,属于一种智能化的制造技术。通过建立与物理实体相同且等价的数字虚拟化模型,利用智能化技术,将实体与之对应的数字虚拟化模型进行交互响应、数据的统一分析、迭代优化分类决策等处理,以此来加[3]强或扩展实体物件或结构的新性能。该技术凭借高维度、高严谨性、交互性以及高效性在工业生产中的应用[4]得到了重视。数字孪生技术包括测量感知技术、通信网络技术,以及人工智能技术的应用。通过不同节点的对应技术的交互应用,实现数字孪生虚拟模型的工业化[5]...