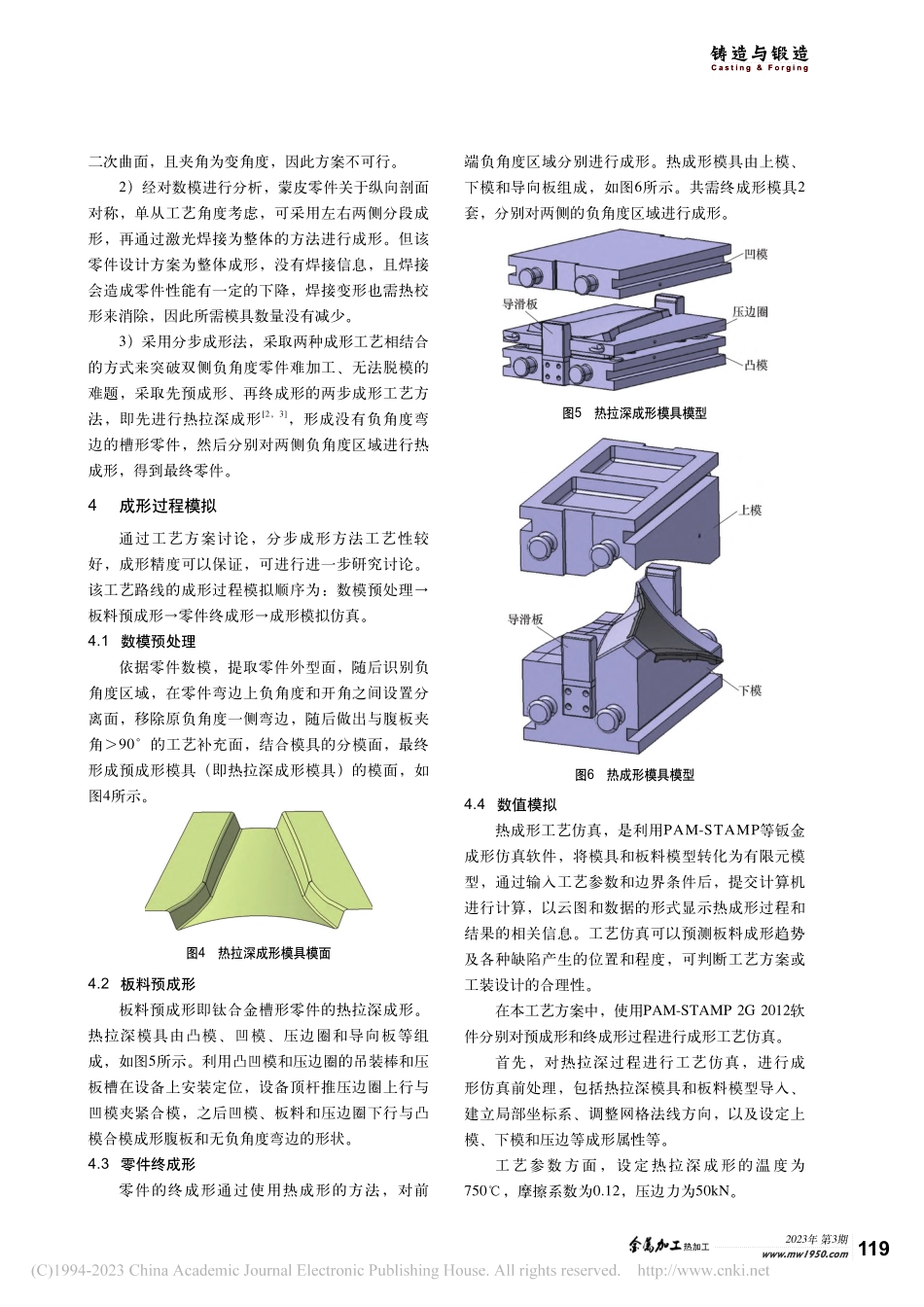

铸造与锻造Casting&Forging2023年第3期热加工www.mw1950.com118负角度钛合金飞机蒙皮零件成形工艺研究及数值模拟何晓健,朱丽,张晓巍,吴伟平,王珏沈阳飞机工业(集团)有限公司辽宁沈阳110850摘要:针对钛合金蒙皮零件两侧均存在负角度区域、无法一次成形的问题,提出一种先采用热拉深工艺进行预成形,再采用热成形工艺进行终成形的分步成形方法,来实现负角度区域的成形。分别设计了热拉深模具和热成形模具,并依据模具进行了零件成形模拟。研究表明:分步成形可有效解决钛合金负角度零件难以成形的问题,依据成形仿真结果,该蒙皮零件成形质量良好,方案具备可行性。关键词:钛合金蒙皮;负角度;热拉深;热成形;工艺仿真图1整流蒙皮零件图2前端两侧负角度区域图3负角度区域角度1序言由于钛合金质量轻、比强度和比断裂韧度高、疲劳强度高、低温韧性良好、耐腐蚀性能强等优异的综合性能,因此在航空航天、汽车、造船等工业部门获得广泛使用。同时,因为钛合金板材强度很高,因此在常温下成形时变形抗力大,易开裂,回弹严重,成形困难,故多采用热成形工艺进行成形。本文以TC4钛合金板材的热拉深成形和热成形工艺为研究对象,拟采取两种成形工艺相结合的方式来突破双侧负角度零件难加工、无法脱模的难题。期间设计热拉深模具1套、热成形模具2套,并结合成形工艺仿真来验证该方案是否具备可行性。2零件工艺性分析2.1零件结构特点该负角度钛合金零件为某飞机的整流蒙皮,如图1所示,采用厚度δ=0.8mm的TC4板材成形,零件成形后外廓尺寸约为465mm×350mm×35mm。零件结构有如下特点。1)零件外形较复杂,腹板和弯边均为双曲面。2)零件前端两侧均存在负角度区域(见图2),且角度最小处约为40°(见图3)。2.2零件工艺性分析1)零件前端两侧弯边与腹板之间均存在负角度区域,且角度过小,无法通过一次成形制备该零件。2)弯边与腹板之间圆角半径为4.2mm,大于4倍板材成形最小弯曲半径。3工艺方案讨论1)两侧负角度的钛合金槽形零件很难通过一次热成形。外形简单的负角度零件可通过机床的水平侧压装置辅助完成,但大型热成形设备没有侧压装置;部分负角度零件可使用带有将竖直力转化为横向力装置的模具成形[1],而此零件腹板和弯边均为铸造与锻造Casting&Forging2023年第3期热加工www.mw1950.com119二次曲面,且夹角为变角度,因此方案不可行。2)经对数模进行分析,蒙皮零件关于纵向剖面对称,单从工艺角度考虑,可采用左右两侧分段成形,再通过...