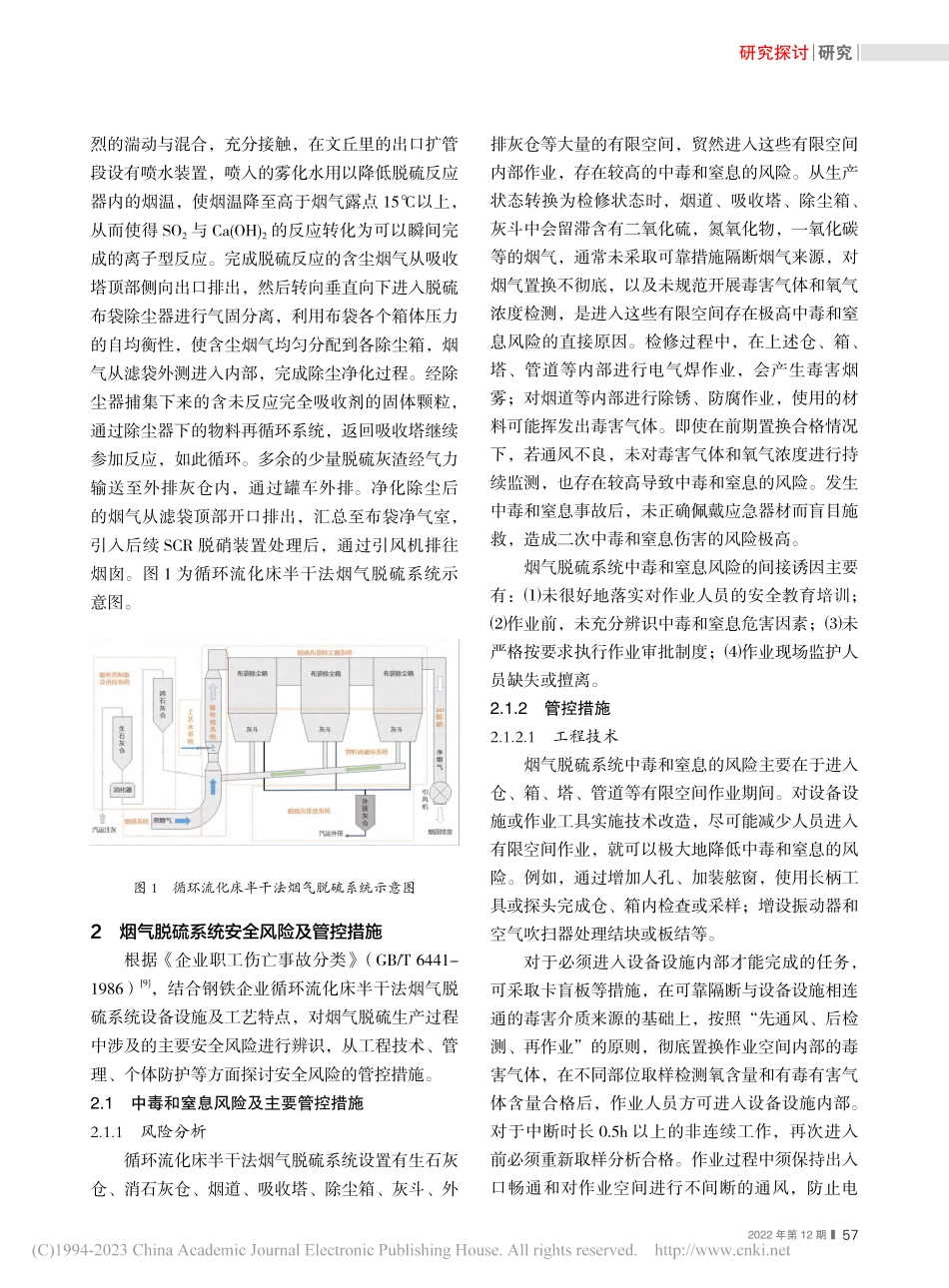

钢铁企业烟气脱硫系统安全风险管控措施探讨刘长喜曹锋王凯陈建马勇健沈忱李飞(首钢京唐钢铁联合有限责任公司;河北唐山063200)【摘要】随着大气污染治理的深入,更多的钢铁企业改配建了烟气净化系统。为对预防钢铁企业烟气脱硫系统安全事故有所帮助,依据《企业职工伤亡事故分类》,结合某钢铁企业循环流化床半干法烟气脱硫系统设备设施及工艺特点,在对循环流化床半干法烟气脱硫系统的安全风险分析辨识的基础上,从工程技术、管理、个体防护等方面,讨论了钢铁企业循环流化床半干法烟气脱硫系统安全风险的管控措施。【关键词】烟气脱硫;循环流化床;安全风险;管控措施0引言钢铁行业主要污染物排放已成为工业污染中最大的污染物排放来源[1]。随着蓝天保卫战进入攻坚阶段,钢铁行业成为大气污染治理的主战场,为实现钢铁行业超低排放,近年来,越来越多冶金企业改造配建了烟气净化设备设施,成为新设的独立工艺工序[2-6]。然而,今年以来发生的马钢炼铁总厂在带式焙烧机脱硫装置除尘器事故灰斗底部堵塞且顶部严重漏灰的情况下,相关人员违章指挥、违反操作规程作业,盲目开大返料调节阀,使脱硫系统内的大量脱硫灰短时间集聚在事故灰斗内,检修人员在事故灰斗顶部严重漏灰的情况下,冒险开展事故灰斗清堵作业,最终在事故灰斗内脱硫灰超过灰斗极限承载能力后,灰斗发生崩裂,造成4人死亡,2人受伤的较大坍塌事故[7]。在包钢稀土钢板材公司球团带式焙烧机脱硫脱硝提标改造项目检修过程中,检维修作业人员在烟道垂直段内部进行导流板热切割动火作业,所产生的切割金属熔渣掉落到烟道内设置的导流板或支撑物上,折射飞溅至除雾器上引发初起火灾;除雾器着火后未能及时扑灭,火灾扩大引燃了升温箱和烟道内涂刷的玻璃鳞片防护层。火灾烟气窜入脱硫塔内,脱硫塔下部1~3层喷淋层作业空间环境复杂,逃生通道不畅,作业人员无法快速撤离。造成正在塔内1~3层喷淋层作业的7人全部中毒窒息死亡的较大火灾事故[8]。警醒我们深入开展钢铁企业烟气净化系统安全风险管控措施的研究,以强化风险管控、预防安全事故发生很有必要,但通过文献检索,鲜见有关于钢铁企业烟气净化系统安全风险管控的研究。在对某钢铁企业循环流化床半干法烟气脱硫系统安全风险辨识的基础上,探讨该型烟气脱硫系统安全风险的管控措施,以期为钢铁企业同类型烟气净化脱硫工序安全风险管控提供参考。1烟气脱硫工艺简介循环流化床半干法烟气脱硫系统主要由吸收剂制备及供应系统、工艺水系...