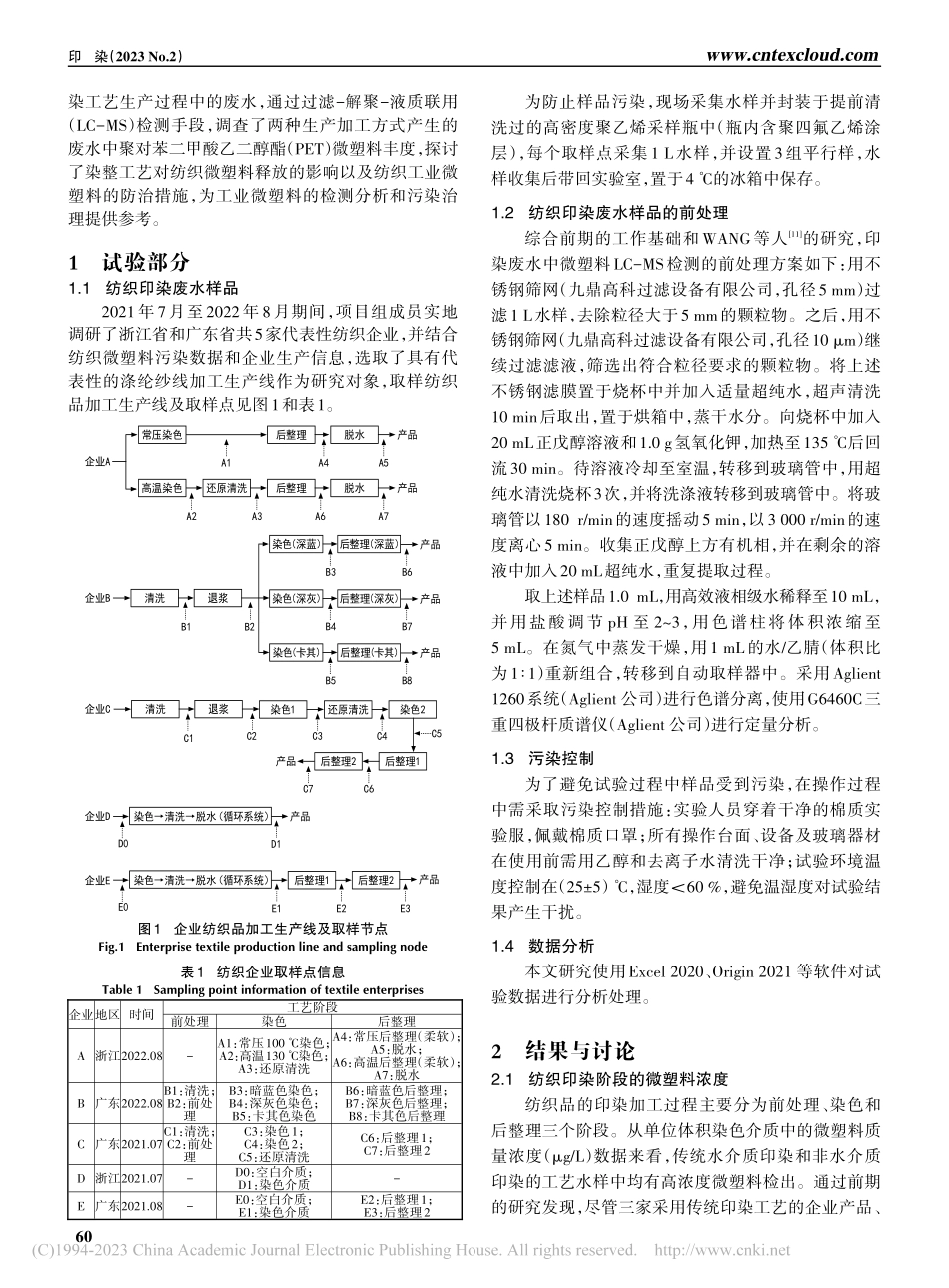

纺织印染加工中微塑料的检测及防治印染(2023No.2)纺织印染加工中微塑料的检测及防治李家琛1,朱艳景2,杨思佳2,王瑞2,徐敏2,杨凯2,龚龑1()1.北京服装学院材料设计与工程学院,北京100029;2.瑞典环境科学研究院北京代表处,北京100005摘要:以中国南方5家印染企业的前处理、印染及后整理三个工艺阶段中的废水为研究对象,检测了水介质印染废水和非水介质印染废水中的聚对苯二甲酸乙二醇酯(PET)微塑料浓度。结果表明:水介质印染工艺三个阶段微塑料质量分数分别为0.78μg/kg、0.70μg/kg和0.72μg/kg;而非水介质染色阶段微塑料质量分数为0.40μg/kg和0.44μg/kg,相比于同类型织物染色加工降低了43%和37%。关键词:纺织工业;印染废水;微塑料;液相色谱-质谱中图分类号:TS199文献标志码:B文章编号:1000-4017(2023)02-0059-05DetectionandpreventionofmicroplasticsintextilewetprocessingLIJiachen1,ZHUYanjing2,YANGSijia2,WANGRui2,XUMin2,YANGKai2,GONGYan1()1.SchoolofMaterialsDesignandEngineering,BeijingInstituteofFashionTechnology,Beijing100029,China;2.IVLSwedishEnvironmentalResearchInstituteBeijingRepresentativeOffice,Beijing100005,ChinaAbstract:Inordertoexploretheoccurrenceandpreventionmeasuresofmicroplasticsinthetextilewetprocessing,thewaste⁃waterinthetextilepretreatment,dyeing,andfinishingoffivedyeingmillsinsouthernChinaistakenastheresearchobject,andtheconcentrationofpolyethyleneterephthalate(PET)microplasticsinthewastewaterisdetectedwithwaterandnon-wa⁃terasthemedia.Theresultsshowthattheconcentrationofmicroplasticsinthethreestageswithwaterasamediumis0.78μg/kg,0.70μg/kgand0.72μg/kgrespectively.Theconcentrationofmicroplasticsinthenon-aqueousmediumis0.40μg/kgand0.44μg/kg,whichis43%and37%lowerthanthatofthesametypeoffabricdyeing.Keywords:textileindustry;printinganddyeingwastewater;microplastics;LC-MS收稿日期:2022-11-16;修回日期:2023-02-14基金项目:北京服装学院2022年研究生科研创新项目(X2022-038);北服学者项目(YS22-1005067)。作者简介:李家琛(1997—),男,硕士,E-mail:15720826563@163.com。通信作者:龚龑(1980—),男,教授,主要研究方向为纺织印染污染物检测及防控技术标准。E-mail:2205206742@qq.com。0前言近...