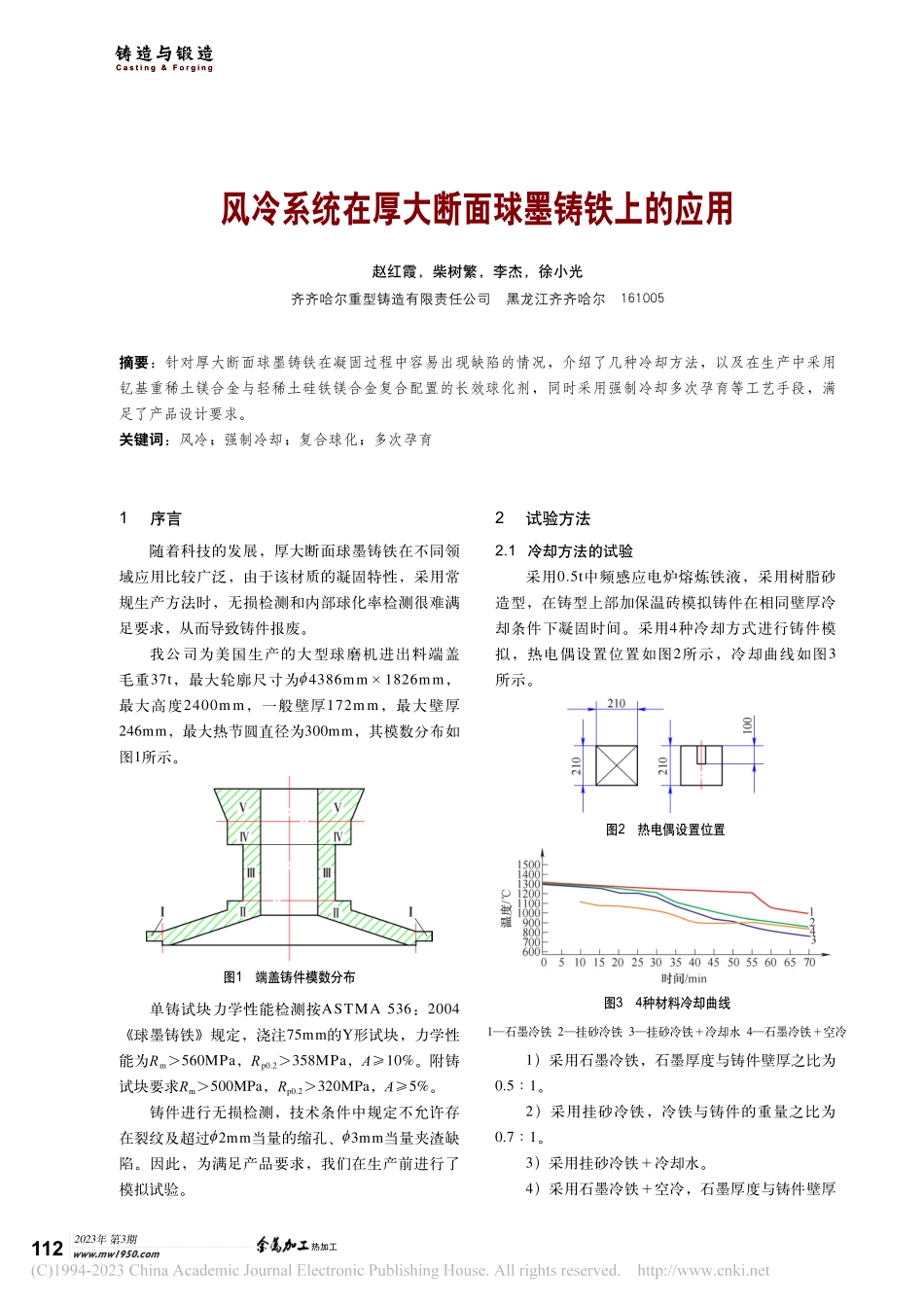

铸造与锻造Casting&Forging2023年第3期热加工www.mw1950.com112图1端盖铸件模数分布图2热电偶设置位置图34种材料冷却曲线1—石墨冷铁2—挂砂冷铁3—挂砂冷铁+冷却水4—石墨冷铁+空冷风冷系统在厚大断面球墨铸铁上的应用赵红霞,柴树繁,李杰,徐小光齐齐哈尔重型铸造有限责任公司黑龙江齐齐哈尔161005摘要:针对厚大断面球墨铸铁在凝固过程中容易出现缺陷的情况,介绍了几种冷却方法,以及在生产中采用钇基重稀土镁合金与轻稀土硅铁镁合金复合配置的长效球化剂,同时采用强制冷却多次孕育等工艺手段,满足了产品设计要求。关键词:风冷;强制冷却;复合球化;多次孕育1序言随着科技的发展,厚大断面球墨铸铁在不同领域应用比较广泛,由于该材质的凝固特性,采用常规生产方法时,无损检测和内部球化率检测很难满足要求,从而导致铸件报废。我公司为美国生产的大型球磨机进出料端盖毛重37t,最大轮廓尺寸为φ4386mm×1826mm,最大高度2400mm,一般壁厚172mm,最大壁厚246mm,最大热节圆直径为300mm,其模数分布如图1所示。2试验方法2.1冷却方法的试验采用0.5t中频感应电炉熔炼铁液,采用树脂砂造型,在铸型上部加保温砖模拟铸件在相同壁厚冷却条件下凝固时间。采用4种冷却方式进行铸件模拟,热电偶设置位置如图2所示,冷却曲线如图3所示。单铸试块力学性能检测按ASTMA536:2004《球墨铸铁》规定,浇注75mm的Y形试块,力学性能为Rm>560MPa,Rp0.2>358MPa,A≥10%。附铸试块要求Rm>500MPa,Rp0.2>320MPa,A≥5%。铸件进行无损检测,技术条件中规定不允许存在裂纹及超过φ2mm当量的缩孔、φ3mm当量夹渣缺陷。因此,为满足产品要求,我们在生产前进行了模拟试验。1)采用石墨冷铁,石墨厚度与铸件壁厚之比为0.5∶1。2)采用挂砂冷铁,冷铁与铸件的重量之比为0.7∶1。3)采用挂砂冷铁+冷却水。4)采用石墨冷铁+空冷,石墨厚度与铸件壁厚铸造与锻造Casting&Forging2023年第3期热加工www.mw1950.com113之比为0.8∶1。从图3可看出,曲线3、曲线4可以满足要求,考虑到水冷装置比较复杂,安全性要求较高,因此采用曲线4冷却方式,在满足要求的同时,装置不复杂,也较安全。2.2球化剂的试验钇基重稀土镁合金的特点是抗球化衰退能力强,由于钇基重稀土的价格较贵,因此采用钇基重稀土镁合金与轻稀土硅铁镁合金复合,这样既能满足产品设计要求,又能节约成本。为此,浇注尺寸为300mm×300mm×300mm试块,采用树脂砂三箱造型。球化剂配比:球化剂总加入量为...