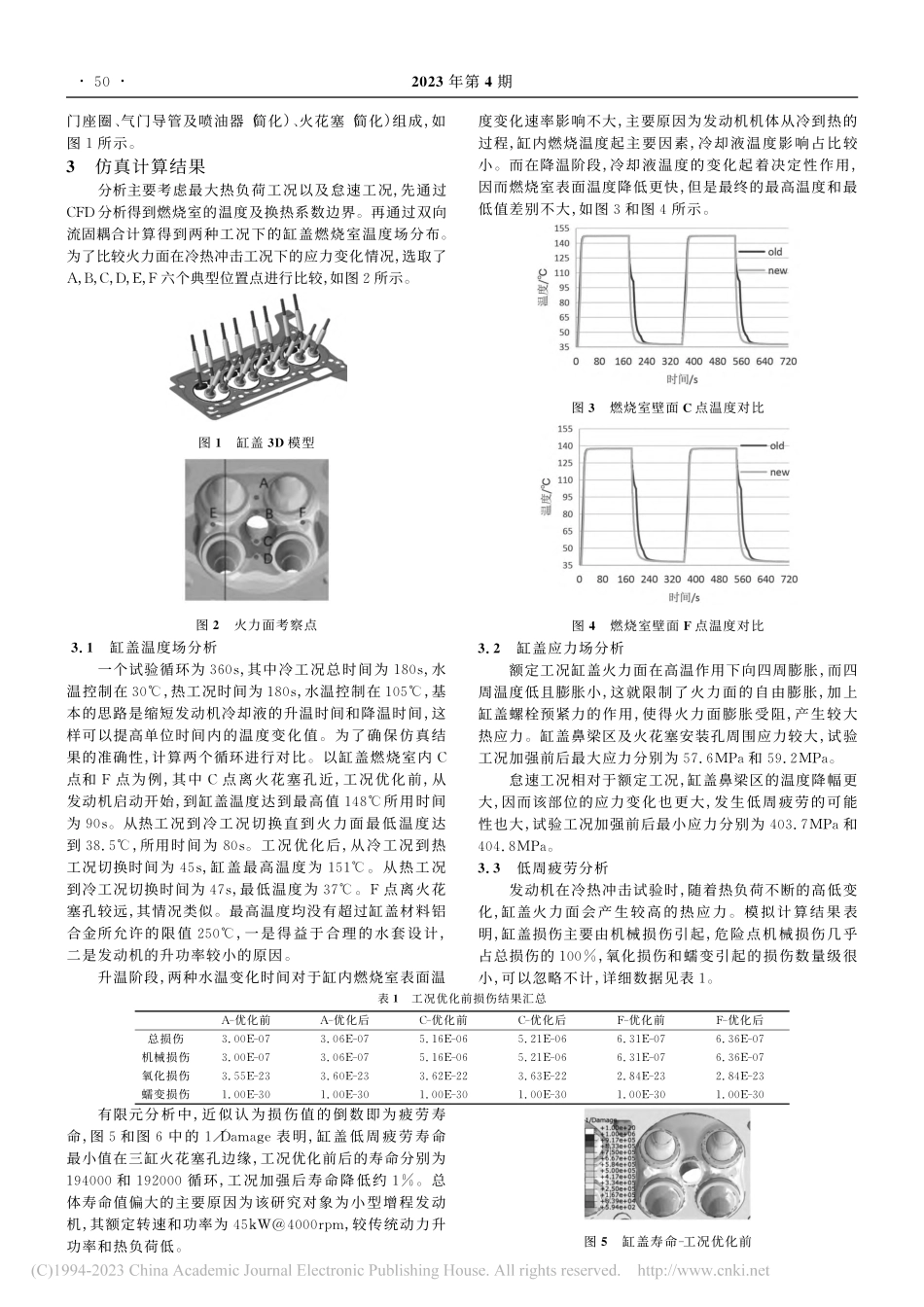

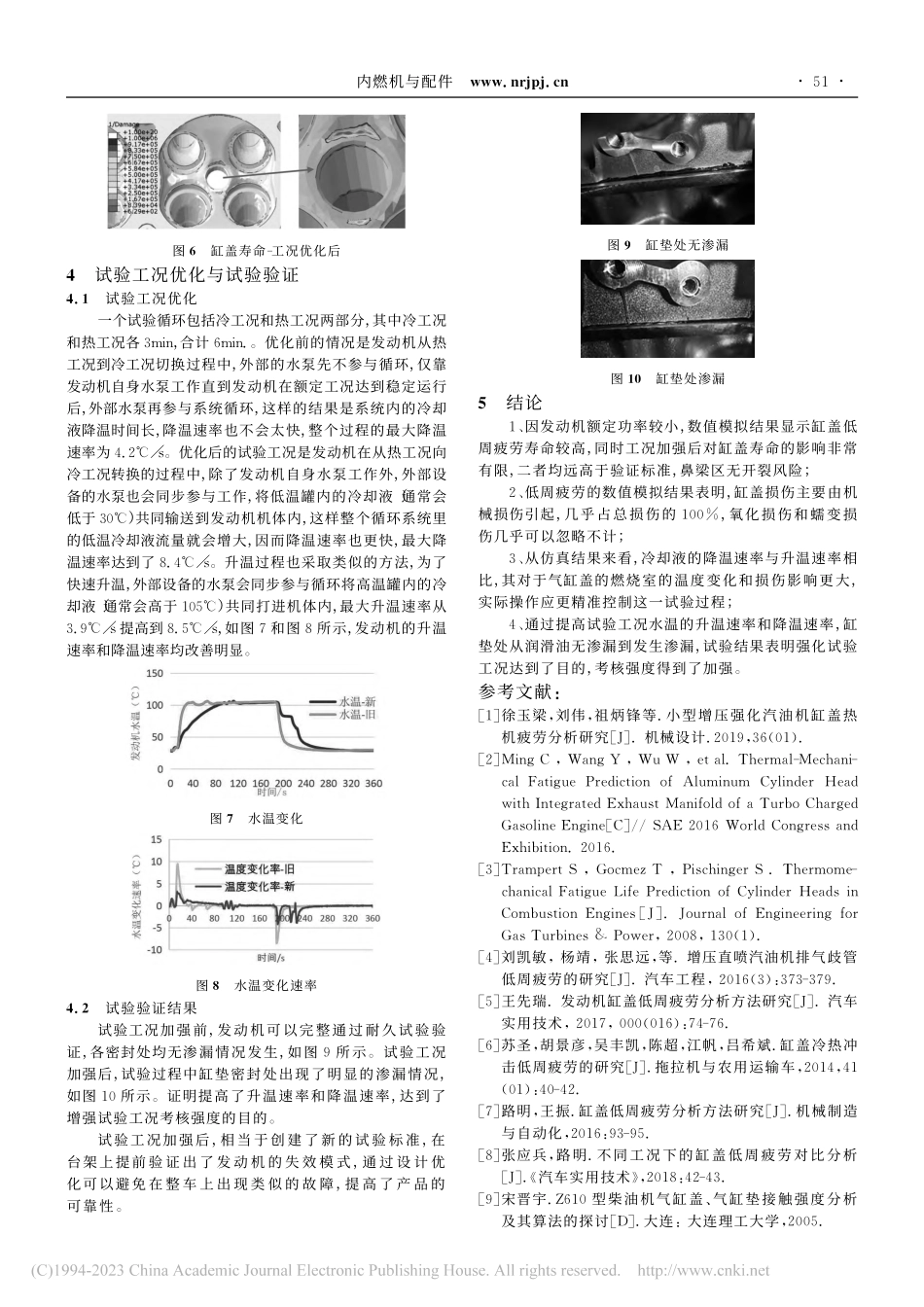

内燃机与配件www.nrjpj.cn发动机工况对缸盖低周疲劳影响分析与研究张福明,路明,郝佳胜(宁波吉利罗佑发动机零部件有限公司,浙江宁波315336)摘要:现有的台架试验工况不能完全验证发动机在整车上的故障,如缸垫处渗水,渗油等。为了在台架上充分验证失效模式,因此需要对冷热冲击工况进行强化,使其变得更为严苛,以此来满足可靠性的要求。试验结果表明在发动机工况转换过程中,通过缩短冷、热水转换时间,控制冷却液的升温速率和降温速率,可以达到强化试验工况的目的。同时也要考虑试验工况变化后对缸盖低周疲劳的影响,本文通过有限元分析的方法对比两种试验工况对缸盖低周疲劳的影响,仿真结果表明强化后的试验工况对缸盖低周疲劳影响非常有限,缸盖鼻梁区和火花塞孔周围无开裂风险。关键词:密封;渗漏;低周疲劳;冷热冲击;燃烧室中图分类号:U463.132文献标识码:A文章编号:1674-957X(2023)04-0049-03AnalysisandResearchontheInfluenceofEngineConditiononLowCycleFatigueofCylinderHeadZhangFu-ming,LuMing,HaoJia-sheng(NingboGeelyRoyalEngineComponentsCo.,LtdNingbo315336,China)Abstract:Theexistingbenchtestconditionscannotfullyverifytheenginefaultsonthewholevehicle,suchaswaterleakageatcylinderpad,oilleakage,etc.Inordertofullyverifythefailuremodeonthebench,itisnec-essarytostrengthenthehotandcoldshockconditionstomakethemmoresevere,soastomeetthereliabilityre-quirements.Thetestresultsshowthatthetestconditionscanbestrengthenedbyshorteningtheconversiontimebetweencoldandhotwaterandcontrollingtheheat...