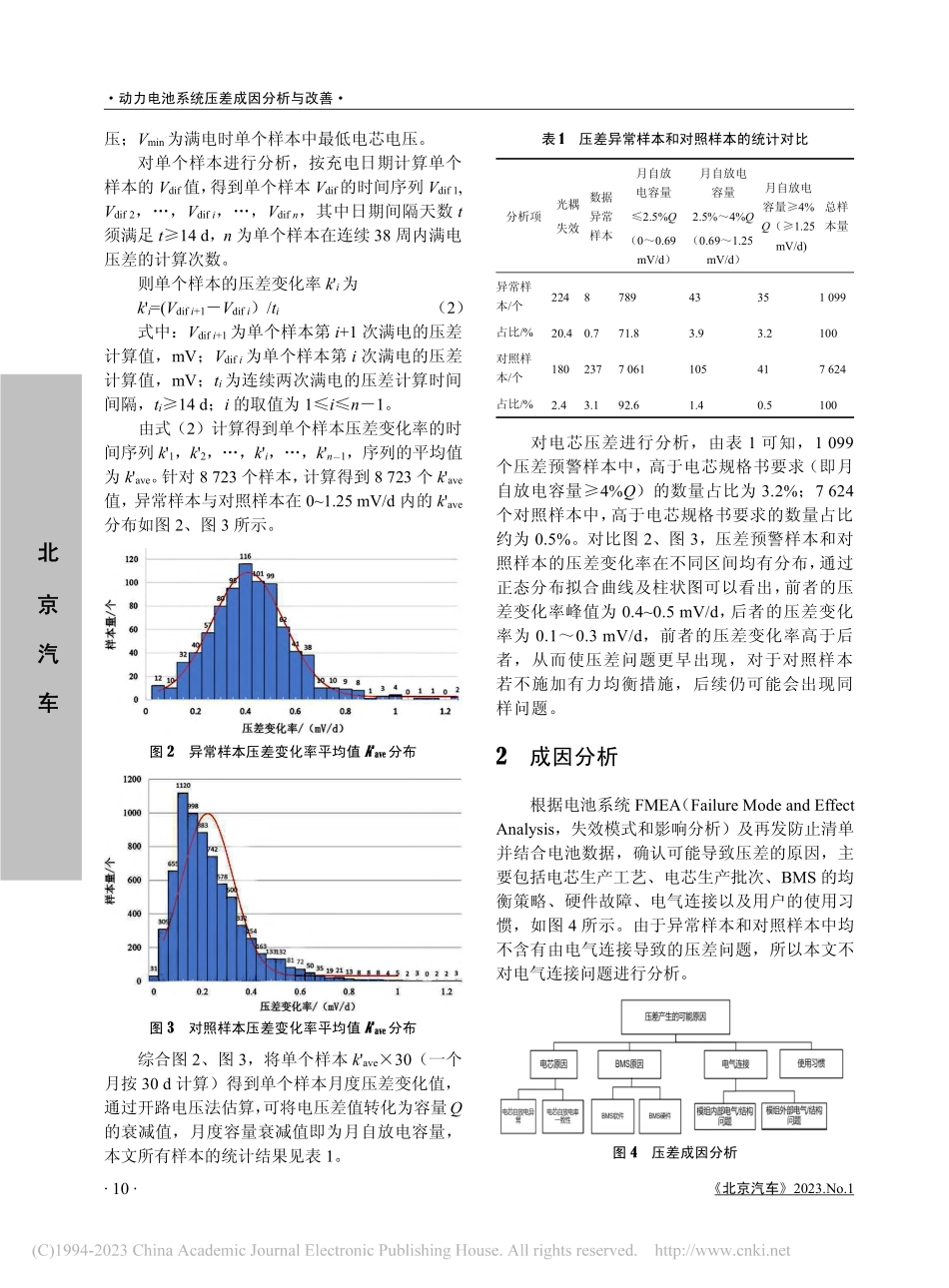

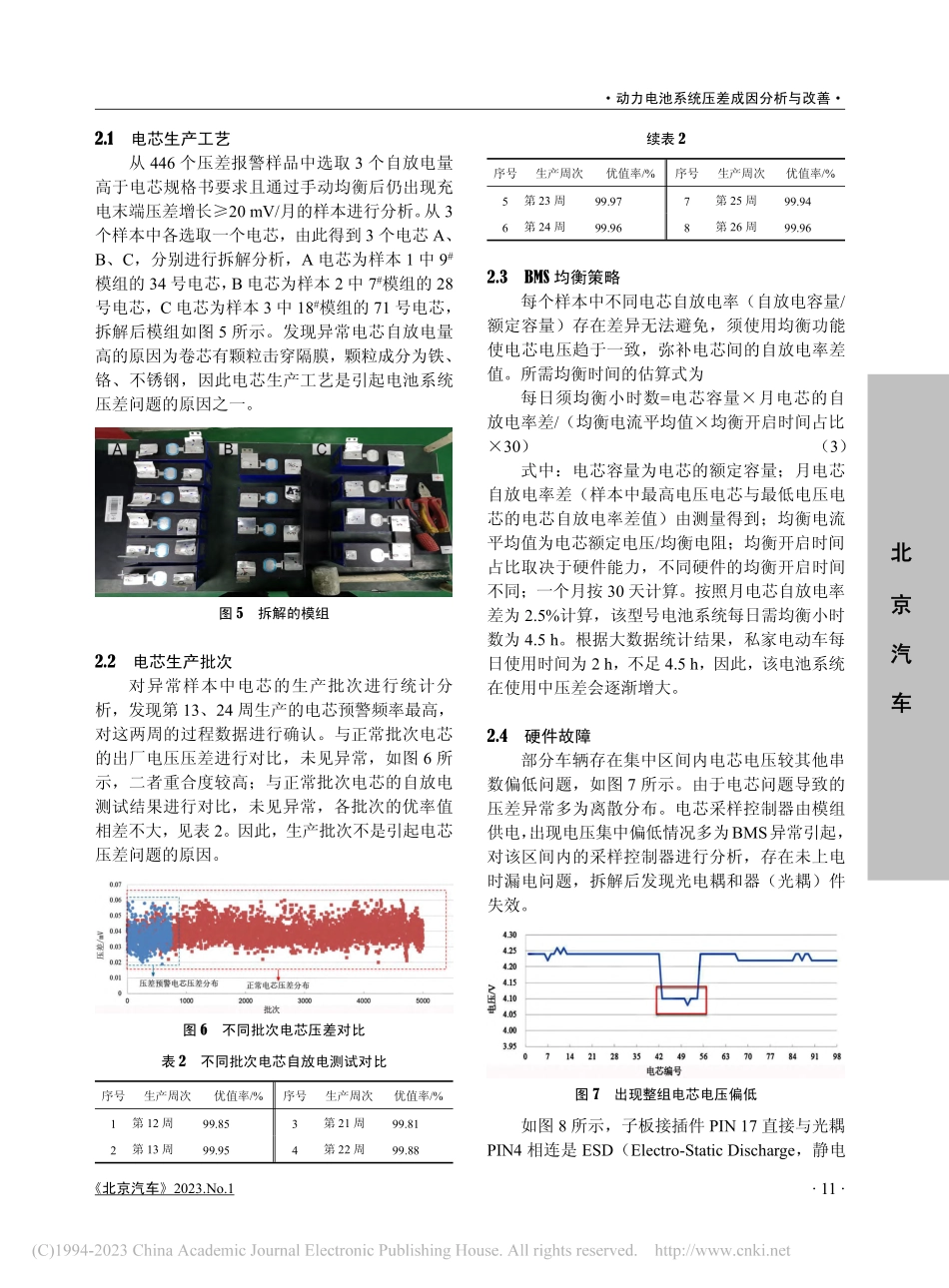

·动力电池系统压差成因分析与改善·《北京汽车》2023.No.1·9·北京汽车文章编号:1002-4581(2023)01-0009-05动力电池系统压差成因分析与改善梁枫,范乐,杨佳怡,谷清芮LiangFeng,FanLe,YangJiayi,GuQingrui(北京新能源汽车股份有限公司,北京100176)摘要:动力电池作为新能源汽车的重要组成部分,其品质直接影响新能源汽车的质量。动力电池由多个串并联电池电芯组成,受内外多种因素作用,电芯之间存在不一致性,使电芯之间存在电压差,压差不断扩大是电池容量衰减的重要因素之一。对动力电池压差产生的原因进行深入分析,通过大数据分析及现场确认,找到电池压差的主要成因,并据此提出合理可行的改善措施,为优化动力电池压差问题提供参考。关键词:新能源汽车;动力电池;压差中图分类号:U469.72+2.03文献标志码:ADOI:10.14175/j.issn.1002-4581.2023.01.0030引言动力电池是新能源汽车三大核心部件之一,内部集成复杂[1],通常由几十甚至几百只电芯通过串并联组合而成,因此对一致性要求更高。动力电池的一致性通常是指电芯之间差异性大小,可分为制造过程的一致性和使用过程的一致性。制造过程的一致性主要与制造工艺、生产控制水平等因素有关,使用过程的一致性主要取决于系统集成和电池管理[2]。如果动力电池中的电芯发生问题,例如容量降低或者漏电等,那么动力电池压差将出现问题[3]。伴随着电池系统的使用,压差会进一步扩大,由于木桶效应,放电时电压最低的电芯会首先达到放电截止电压,充电时电压最高的电芯会率先达到充电截止电压,进而影响电池容量以及车辆的续驶里程。本文对动力电池系统的压差进行研究,通过大数据筛选,并结合现场检查,对可能形成压差的原因进行逐一排查,包括电芯一致性、制造工艺、生产批次、BMS(BatteryManagementSystem,电池管理系统)控制策略、硬件和使用习惯,并对发现的问题进行优化改善。1电池系统压差问题电池系统压差问题突出,从大数据中共选取8723辆车进行统计分析,每一辆车为一个样本,所对应的电池系统会产生一个压差数值,满电时压差预警阈值为120mV,压差报警阈值为220mV。提取所有样本连续38周内触发压差预警值和压差报警值的数据进行分析,共产生压差预警数据1099个,其中包括压差报警维修数据446个,分布如图1所示。图1连续38周压差报警趋势为分析1099个压差异常样本,在未触发预警阈值的样本中随机选取7624个作为对照,对照样本选取条件为:满电且最高电芯电压Vmax≥4.2V。满...