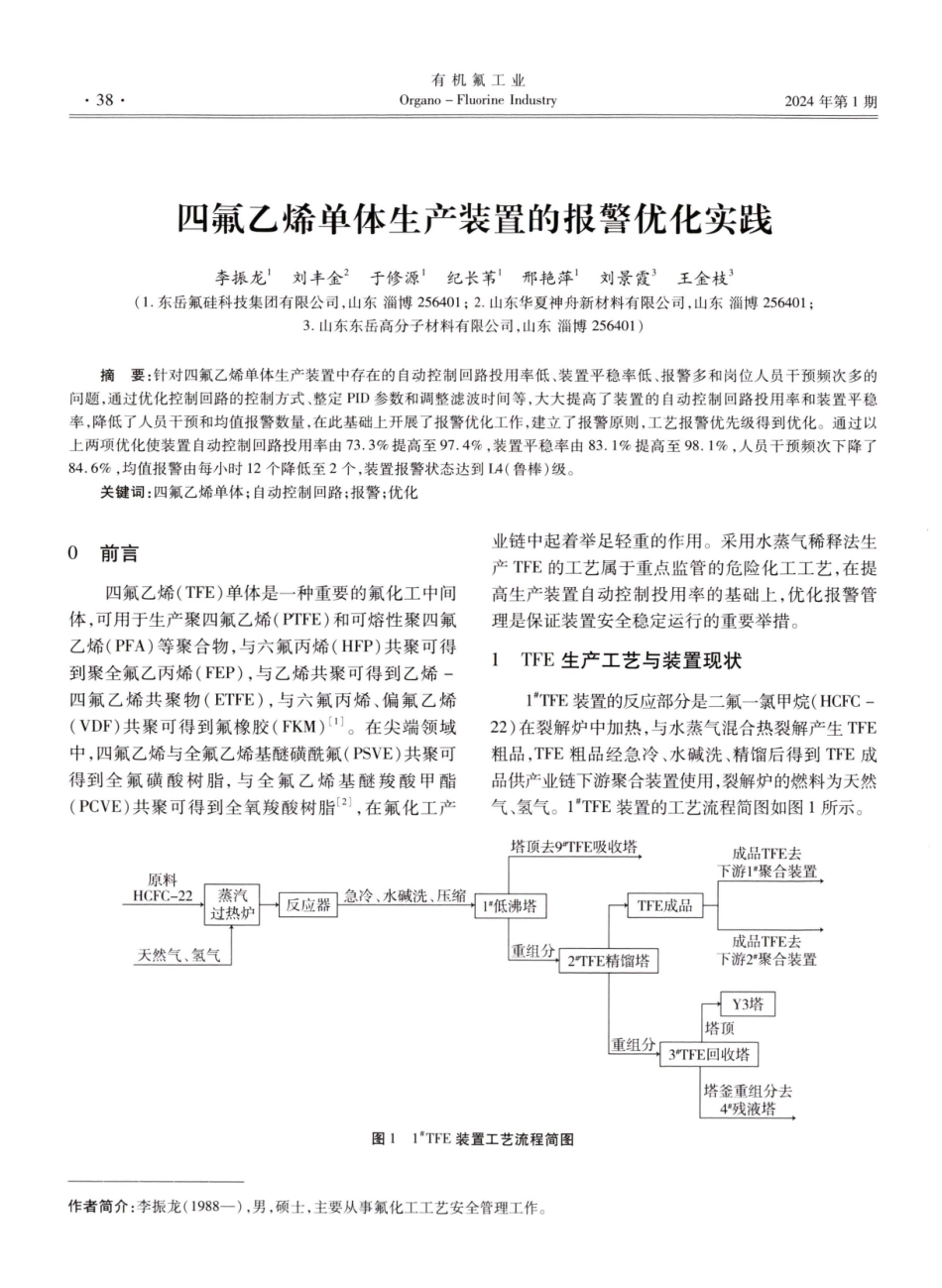

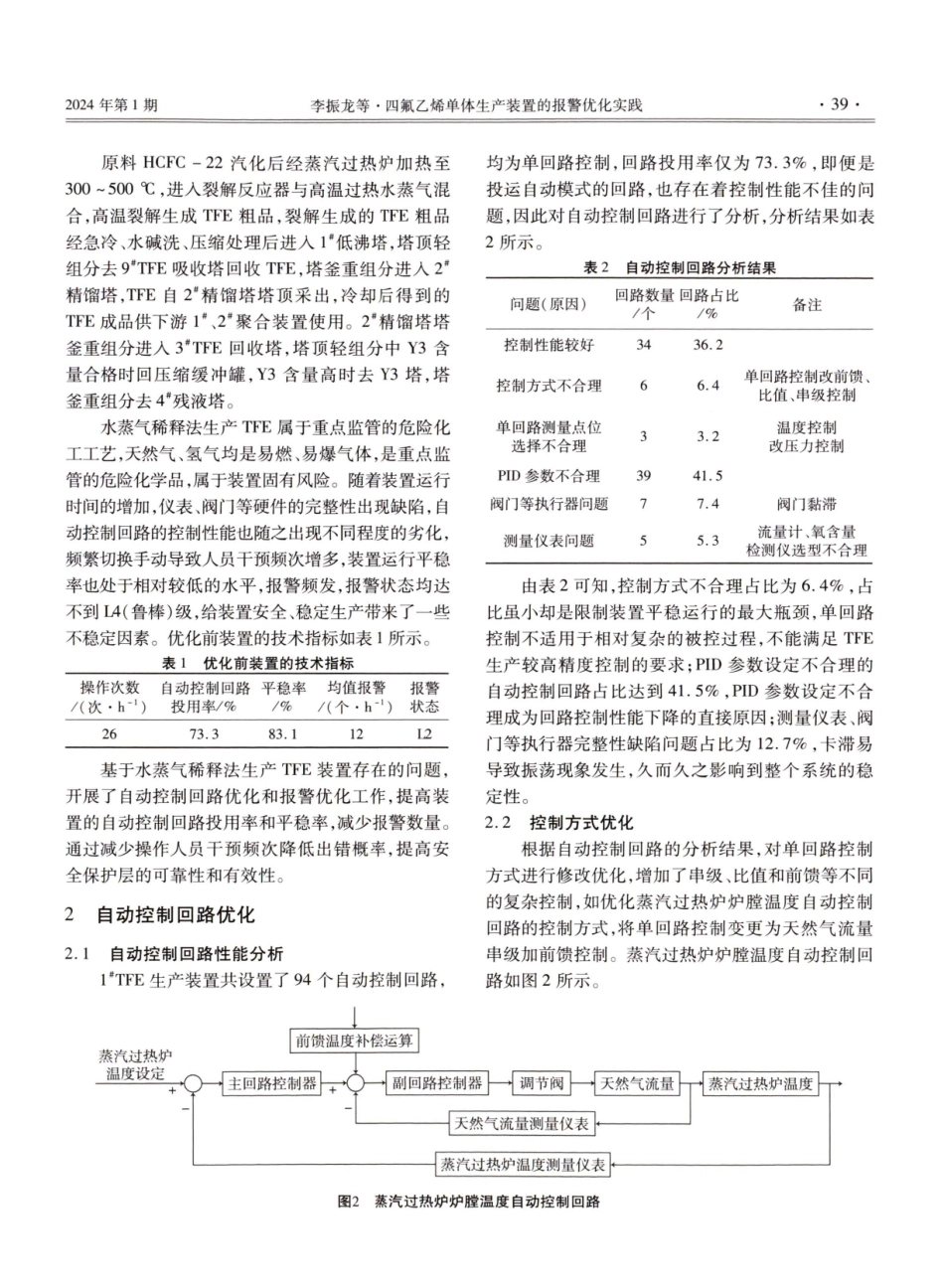

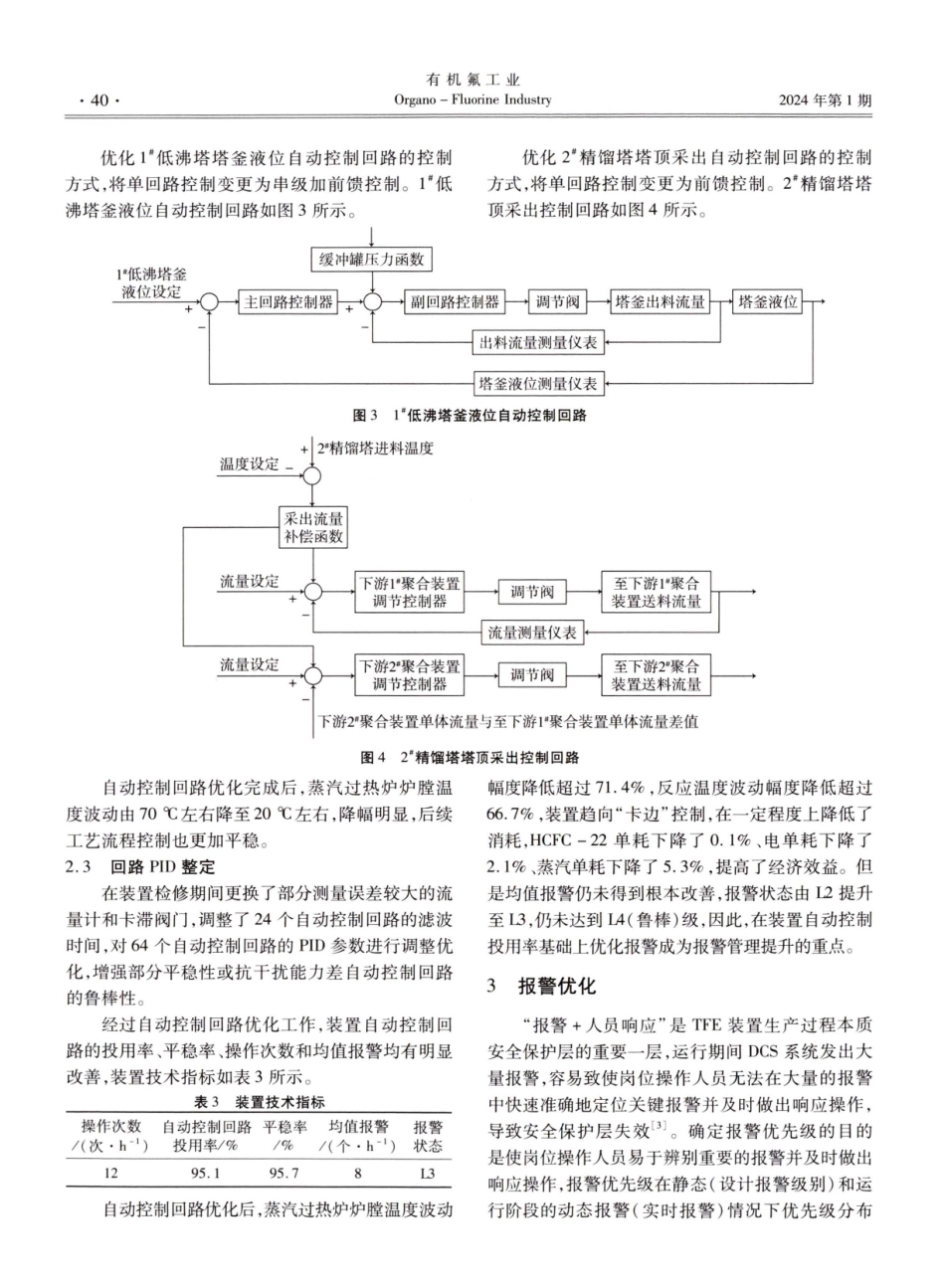

2024年第1期Organo-FluorineIndustry38有机氟工业四氟乙烯单体生产装置的报警优化实践李振龙刘丰金于修源约纪长苇!邢艳萍!刘景霞3王金枝3(1.东岳氟硅科技集团有限公司,山东淄博256401;2.山东华夏神舟新材料有限公司,山东淄博256401;3.山东东岳高分子材料有限公司,山东淄博256401)摘要:针对四氟乙烯单体生产装置中存在的自动控制回路投用率低、装置平稳率低、报警多和岗位人员干预频次多的问题,通过优化控制回路的控制方式、整定PID参数和调整滤波时间等,大大提高了装置的自动控制回路投用率和装置平稳率,降低了人员干预和均值报警数量,在此基础上开展了报警优化工作,建立了报警原则,工艺报警优先级得到优化。通过以上两项优化使装置自动控制回路投用率由73.3%提高至97.4%,装置平稳率由83.1%提高至98.1%,人员干预频次下降了84.6%,均值报警由每小时12个降低至2个,装置报警状态达到L4(鲁棒)级。关键词:四氟乙烯单体;自动控制回路;报警;优化0前言四氟乙烯(TFE)单体是一种重要的氟化工中间体,可用于生产聚四氟乙烯(PTFE)和可熔性聚四氟乙烯(PFA)等聚合物,与六氟丙烯(HFP)共聚可得到聚全氟乙丙烯(FEP),与乙烯共聚可得到乙烯一四氟乙烯共聚物(ETFE),与六氟丙烯、偏氟乙烯(VDF)共聚可得到氟橡胶(FKM)(")。在尖端领域中,四氟乙烯与全氟乙烯基醚磺酰氟(PSVE)共聚可得到全氟磺酸树脂,与全氟乙烯基醚羧酸甲酯(PCVE)共聚可得到全氧羧酸树脂[2],在氟化工产业链中起着举足轻重的作用。采用水蒸气稀释法生产TFE的工艺属于重点监管的危险化工工艺,在提高生产装置自动控制投用率的基础上,优化报警管理是保证装置安全稳定运行的重要举措。1TFE生产工艺与装置现状1#TFE装置的反应部分是二氟一氯甲烷(HCFC-22)在裂解炉中加热,与水蒸气混合热裂解产生TFE粗品,TFE粗品经急冷、水碱洗、精馏后得到TFE成品供产业链下游聚合装置使用,裂解炉的燃料为天然气、氢气。1"TFE装置的工艺流程简图如图1所示。塔顶去9#TFE吸收塔成品TFE去下游1#聚合装置原料HCFC-22蒸汽急冷、水碱洗、压缩反应器1#低沸塔TFE成品过热炉成品TFE去天然气、氢气重组分2#TFE精馏塔下游2聚合装置Y3塔塔顶重组分3#TFE回收塔塔釜重组分去4*残液塔图11#TFE装置工艺流程简图作者简介:李振龙(1988一),男,硕士,主要从事氟化工工艺安全管理工作。39李振龙等·四氟乙烯单体生产装置的报警优化实践2024年第1期原料HCFC-22汽化后经蒸汽过热炉加热至300~500℃...