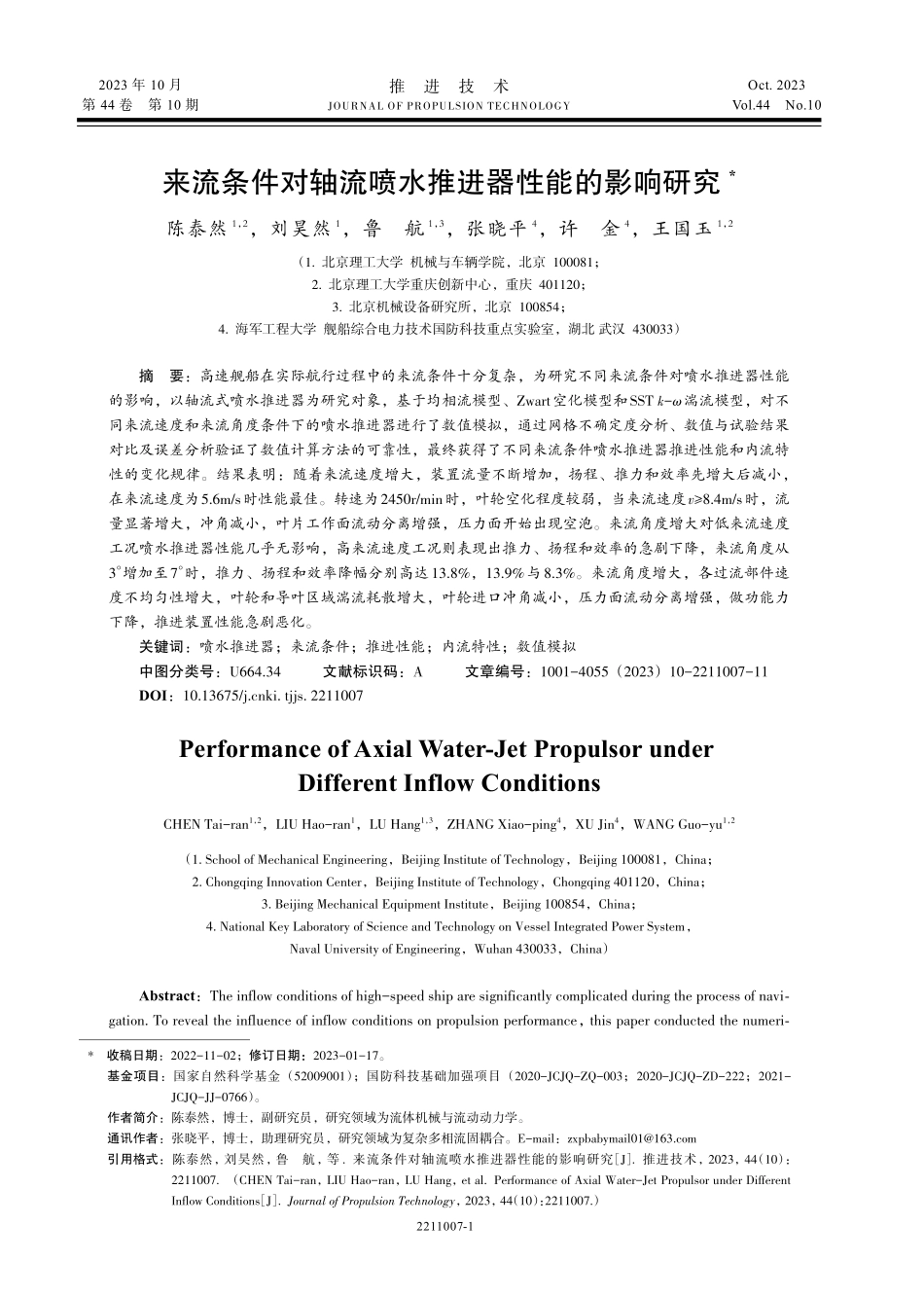

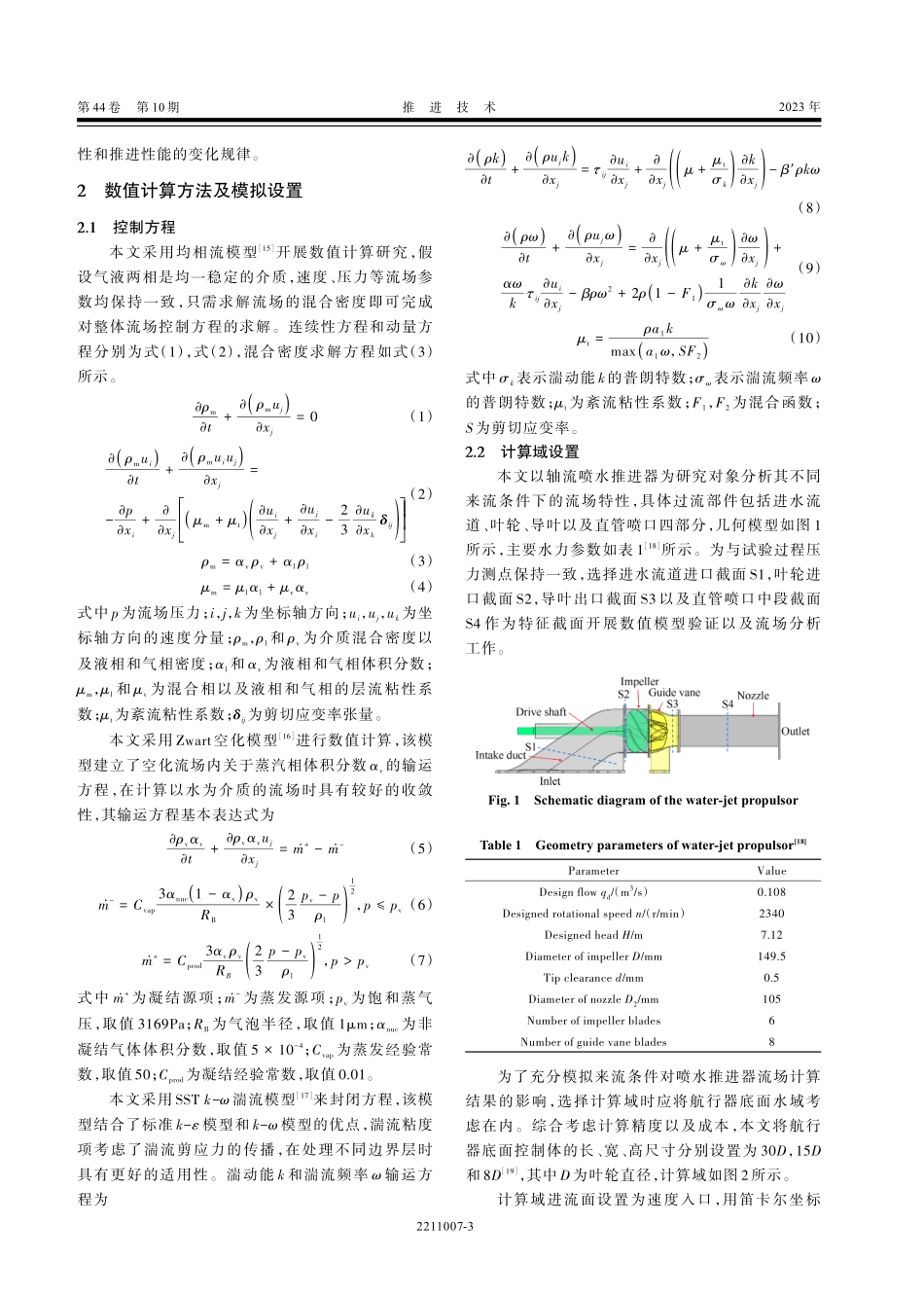

2023年10月第44卷第10期推进技术JOURNALOFPROPULSIONTECHNOLOGYOct.2023Vol.44No.102211007-1来流条件对轴流喷水推进器性能的影响研究*陈泰然1,2,刘昊然1,鲁航1,3,张晓平4,许金4,王国玉1,2(1.北京理工大学机械与车辆学院,北京100081;2.北京理工大学重庆创新中心,重庆401120;3.北京机械设备研究所,北京100854;4.海军工程大学舰船综合电力技术国防科技重点实验室,湖北武汉430033)摘要:高速舰船在实际航行过程中的来流条件十分复杂,为研究不同来流条件对喷水推进器性能的影响,以轴流式喷水推进器为研究对象,基于均相流模型、Zwart空化模型和SSTk-ω湍流模型,对不同来流速度和来流角度条件下的喷水推进器进行了数值模拟,通过网格不确定度分析、数值与试验结果对比及误差分析验证了数值计算方法的可靠性,最终获得了不同来流条件喷水推进器推进性能和内流特性的变化规律。结果表明:随着来流速度增大,装置流量不断增加,扬程、推力和效率先增大后减小,在来流速度为5.6m/s时性能最佳。转速为2450r/min时,叶轮空化程度较弱,当来流速度v≥8.4m/s时,流量显著增大,冲角减小,叶片工作面流动分离增强,压力面开始出现空泡。来流角度增大对低来流速度工况喷水推进器性能几乎无影响,高来流速度工况则表现出推力、扬程和效率的急剧下降,来流角度从3°增加至7°时,推力、扬程和效率降幅分别高达13.8%,13.9%与8.3%。来流角度增大,各过流部件速度不均匀性增大,叶轮和导叶区域湍流耗散增大,叶轮进口冲角减小,压力面流动分离增强,做功能力下降,推进装置性能急剧恶化。关键词:喷水推进器;来流条件;推进性能;内流特性;数值模拟中图分类号:U664.34文献标识码:A文章编号:1001-4055(2023)10-2211007-11DOI:10.13675/j.cnki.tjjs.2211007PerformanceofAxialWater-JetPropulsorunderDifferentInflowConditionsCHENTai-ran1,2,LIUHao-ran1,LUHang1,3,ZHANGXiao-ping4,XUJin4,WANGGuo-yu1,2(1.SchoolofMechanicalEngineering,BeijingInstituteofTechnology,Beijing100081,China;2.ChongqingInnovationCenter,BeijingInstituteofTechnology,Chongqing401120,China;3.BeijingMechanicalEquipmentInstitute,Beijing100854,China;4.NationalKeyLaboratoryofScienceandTechnologyonVesselIntegratedPowerSystem,NavalUniversityofEngineering,Wuhan430033,China)Abstract:Theinflowconditionsofhigh-spe...