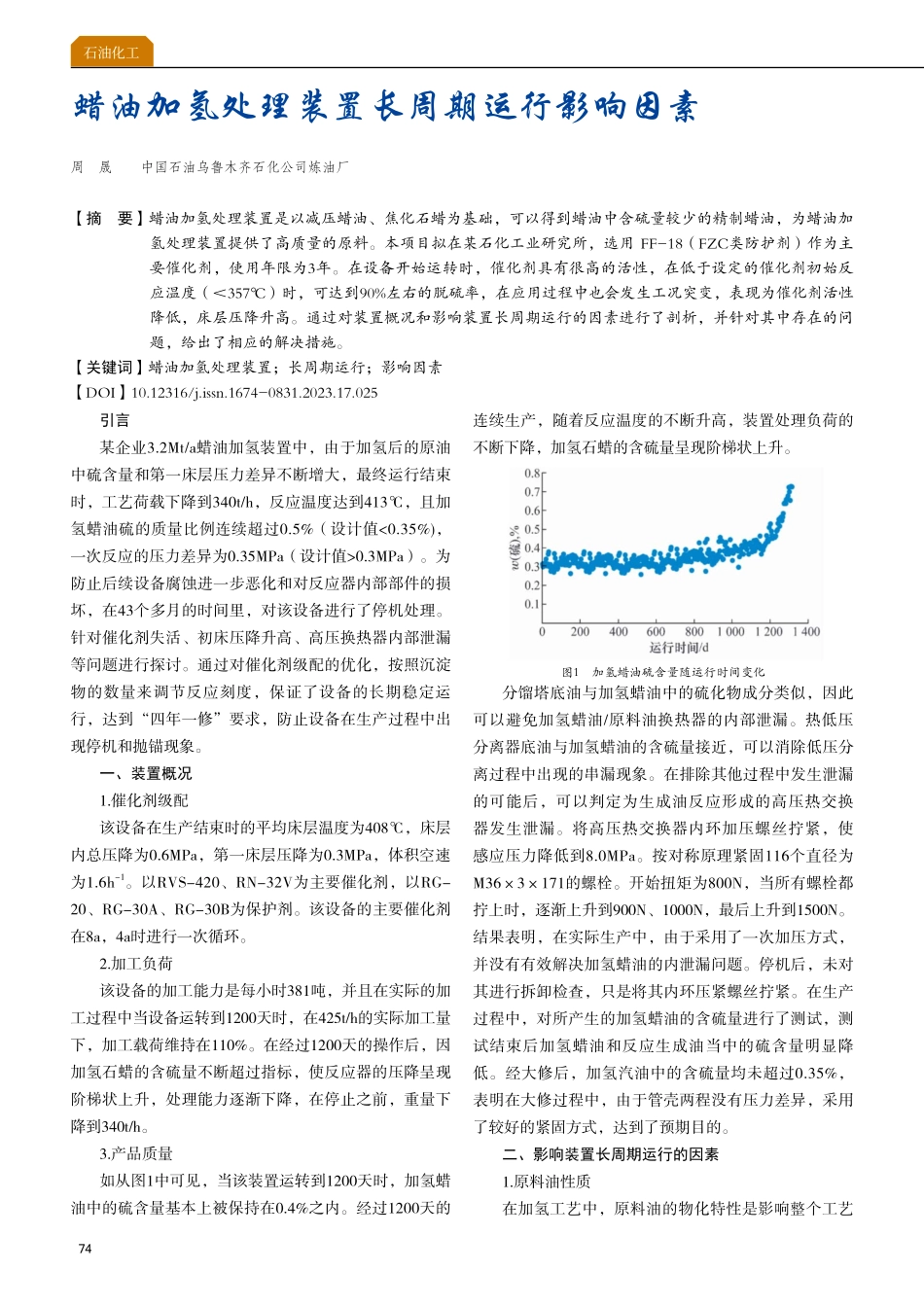

74石油化工引言某企业3.2Mt/a蜡油加氢装置中,由于加氢后的原油中硫含量和第一床层压力差异不断增大,最终运行结束时,工艺荷载下降到340t/h,反应温度达到413℃,且加氢蜡油硫的质量比例连续超过0.5%(设计值<0.35%),一次反应的压力差异为0.35MPa(设计值>0.3MPa)。为防止后续设备腐蚀进一步恶化和对反应器内部部件的损坏,在43个多月的时间里,对该设备进行了停机处理。针对催化剂失活、初床压降升高、高压换热器内部泄漏等问题进行探讨。通过对催化剂级配的优化,按照沉淀物的数量来调节反应刻度,保证了设备的长期稳定运行,达到“四年一修”要求,防止设备在生产过程中出现停机和抛锚现象。一、装置概况1.催化剂级配该设备在生产结束时的平均床层温度为408℃,床层内总压降为0.6MPa,第一床层压降为0.3MPa,体积空速为1.6h-1。以RVS-420、RN-32V为主要催化剂,以RG-20、RG-30A、RG-30B为保护剂。该设备的主要催化剂在8a,4a时进行一次循环。2.加工负荷该设备的加工能力是每小时381吨,并且在实际的加工过程中当设备运转到1200天时,在425t/h的实际加工量下,加工载荷维持在110%。在经过1200天的操作后,因加氢石蜡的含硫量不断超过指标,使反应器的压降呈现阶梯状上升,处理能力逐渐下降,在停止之前,重量下降到340t/h。3.产品质量如从图1中可见,当该装置运转到1200天时,加氢蜡油中的硫含量基本上被保持在0.4%之内。经过1200天的连续生产,随着反应温度的不断升高,装置处理负荷的不断下降,加氢石蜡的含硫量呈现阶梯状上升。图1加氢蜡油硫含量随运行时间变化分馏塔底油与加氢蜡油中的硫化物成分类似,因此可以避免加氢蜡油/原料油换热器的内部泄漏。热低压分离器底油与加氢蜡油的含硫量接近,可以消除低压分离过程中出现的串漏现象。在排除其他过程中发生泄漏的可能后,可以判定为生成油反应形成的高压热交换器发生泄漏。将高压热交换器内环加压螺丝拧紧,使感应压力降低到8.0MPa。按对称原理紧固116个直径为M36×3×171的螺栓。开始扭矩为800N,当所有螺栓都拧上时,逐渐上升到900N、1000N,最后上升到1500N。结果表明,在实际生产中,由于采用了一次加压方式,并没有有效解决加氢蜡油的内泄漏问题。停机后,未对其进行拆卸检查,只是将其内环压紧螺丝拧紧。在生产过程中,对所产生的加氢蜡油的含硫量进行了测试,测试结束后加氢蜡油和反应生成油当中的硫含量明显降低。经大修后,加氢汽油中的含硫量均未超过0.35%,表明在大修过程中,...