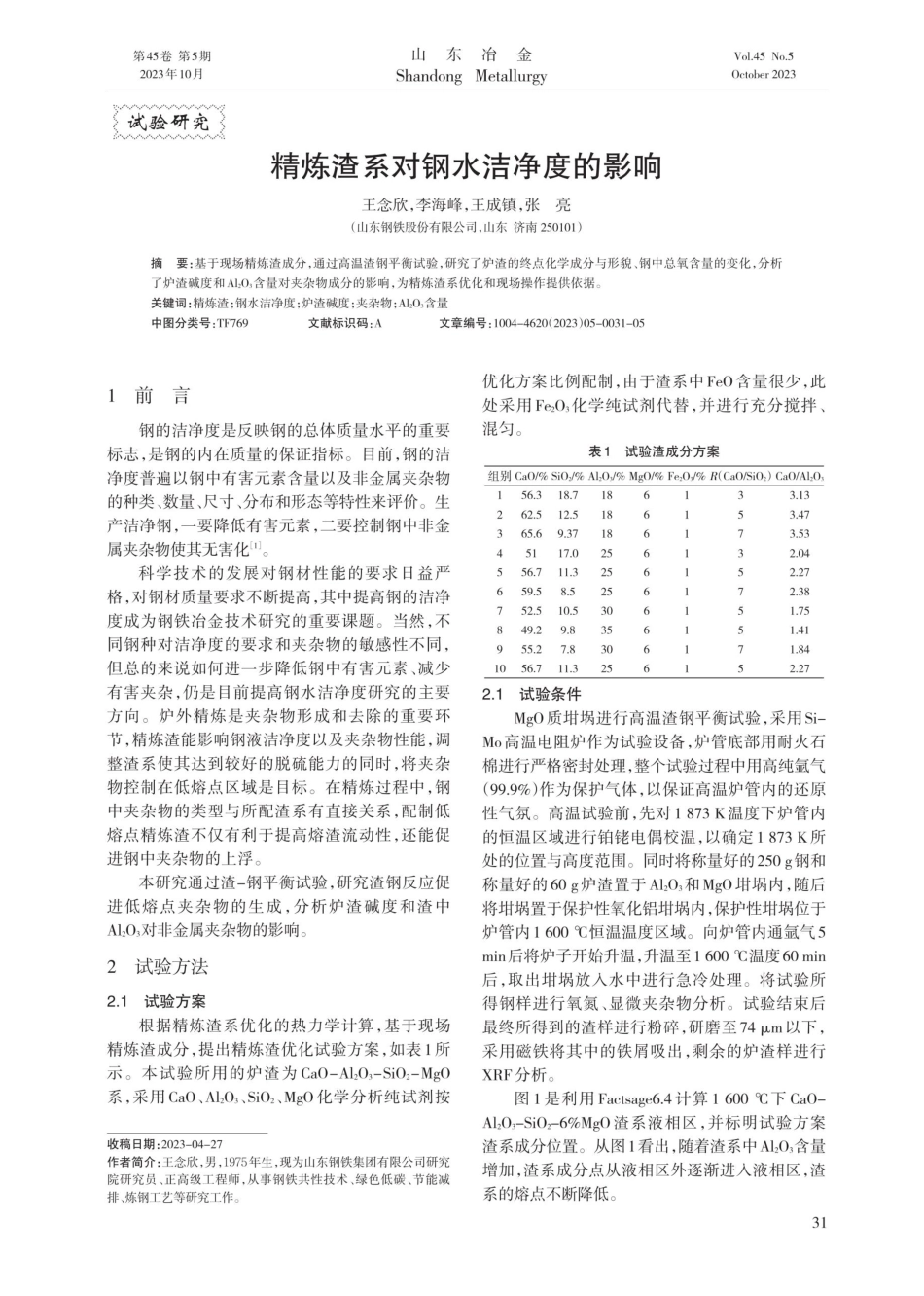

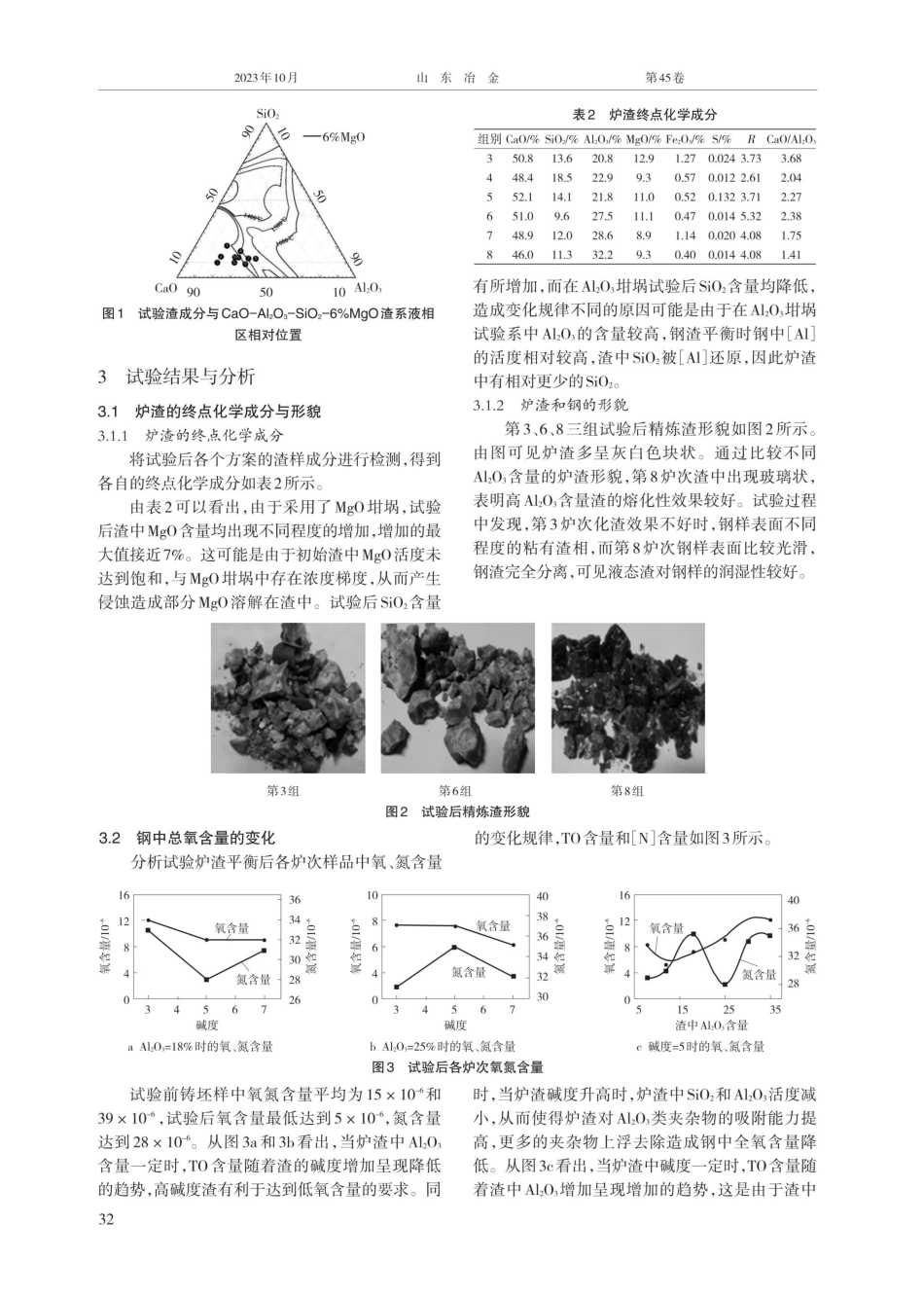

第45卷第5期2023年10月试验研究摘要:基于现场精炼渣成分,通过高温渣钢平衡试验,研究了炉渣的终点化学成分与形貌、钢中总氧含量的变化,分析了炉渣碱度和AlO,含量对夹杂物成分的影响,为精炼渣系优化和现场操作提供依据。关键词:精炼渣;钢水洁净度;炉渣碱度;夹杂物;Al.0.含量中图分类号:TF769山东冶金ShandongMetallurgy精炼渣系对钢水洁净度的影响王念欣,李海峰,王成镇,张亮(山东钢铁股份有限公司,山东济南250101)文献标识码:AVol.45No.5October2023文章编号:1004-4620(2023)05-0031-05优化方案比例配制,由于渣系中FeO含量很少,此1前言处采用Fe2O;化学纯试剂代替,并进行充分搅拌、钢的洁净度是反映钢的总体质量水平的重要混匀。标志,是钢的内在质量的保证指标。目前,钢的洁净度普遍以钢中有害元素含量以及非金属夹杂物的种类、数量、尺寸、分布和形态等特性来评价。生产洁净钢,一要降低有害元素,二要控制钢中非金属夹杂物使其无害化"。科学技术的发展对钢材性能的要求日益严格,对钢材质量要求不断提高,其中提高钢的洁净度成为钢铁冶金技术研究的重要课题。当然,不同钢种对洁净度的要求和夹杂物的敏感性不同,但总的来说如何进一步降低钢中有害元素、减少有害夹杂,仍是目前提高钢水洁净度研究的主要方向。炉外精炼是夹杂物形成和去除的重要环节,精炼渣能影响钢液洁净度以及夹杂物性能,调整渣系使其达到较好的脱硫能力的同时,将夹杂物控制在低熔点区域是目标。在精炼过程中,钢中夹杂物的类型与所配渣系有直接关系,配制低熔点精炼渣不仅有利于提高熔渣流动性,还能促进钢中夹杂物的上浮。本研究通过渣-钢平衡试验,研究渣钢反应促进低熔点夹杂物的生成,分析炉渣碱度和渣中Al0,对非金属夹杂物的影响。2试验方法2.1试验方案根据精炼渣系优化的热力学计算,基于现场精炼渣成分,提出精炼渣优化试验方案,如表1所示。本试验所用的炉渣为CaO-Al,O3-SiO2-MgO系,采用CaO、AlO3、SiO2、MgO化学分析纯试剂按收稿日期:2023-04-27作者简介:王念欣,男,1975年生,现为山东钢铁集团有限公司研究院研究员、正高级工程师,从事钢铁共性技术、绿色低碳、节能减排、炼钢工艺等研究工作。表1试验渣成分方案组别Ca0/%Si0,/%Al,0./%Mg0/%Fe,0/%R(Ca0/Si02)Ca0/Al,0;156.318.7262.512.5365.69.3745117.0556.711.3659.58.5752.510.5849.29.8955.27.81056.711.32.1试验条件MgO质埚进行高温渣钢平衡试验,采用Si-Mo高温电阻炉作为试验设备...