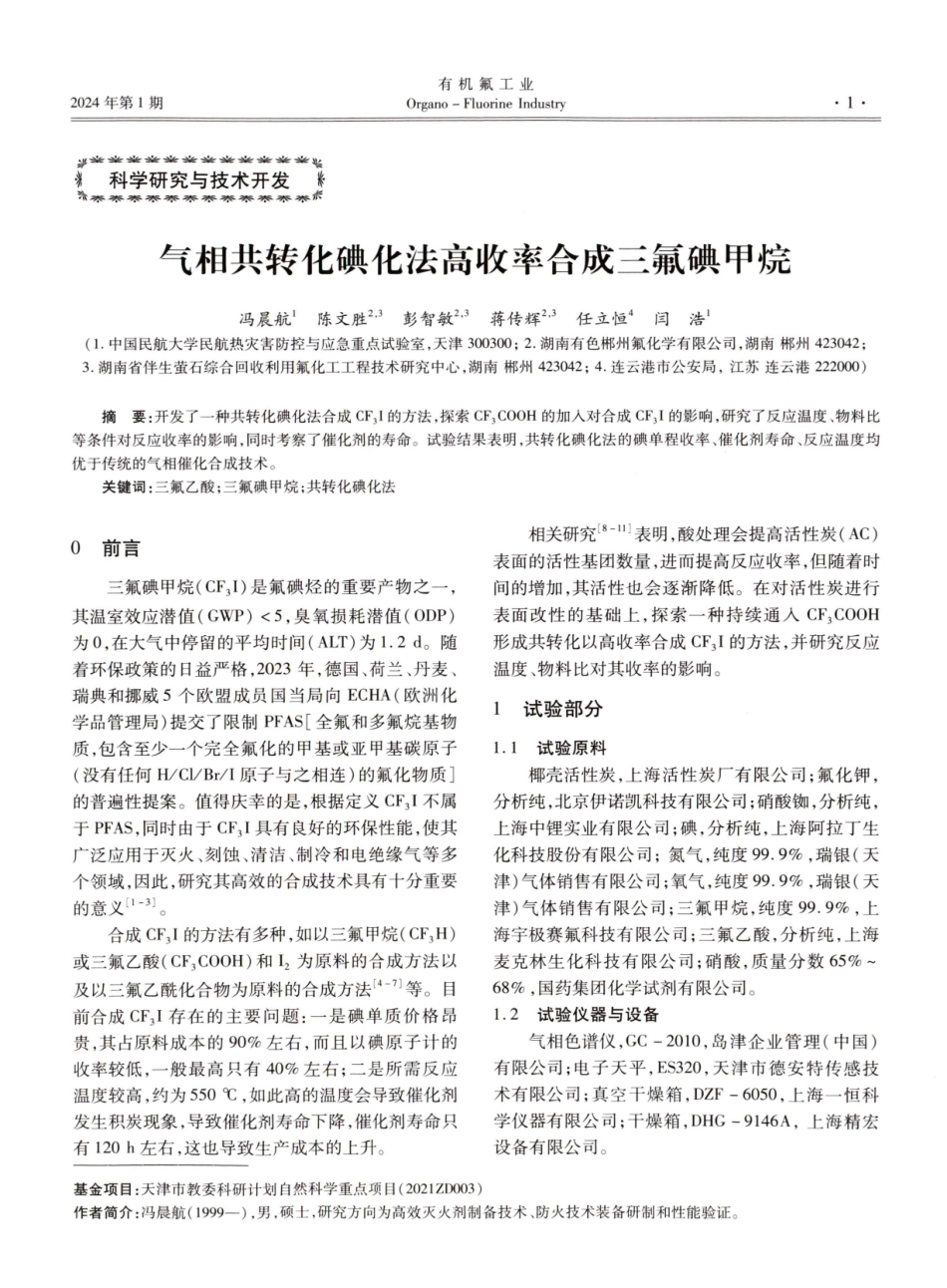

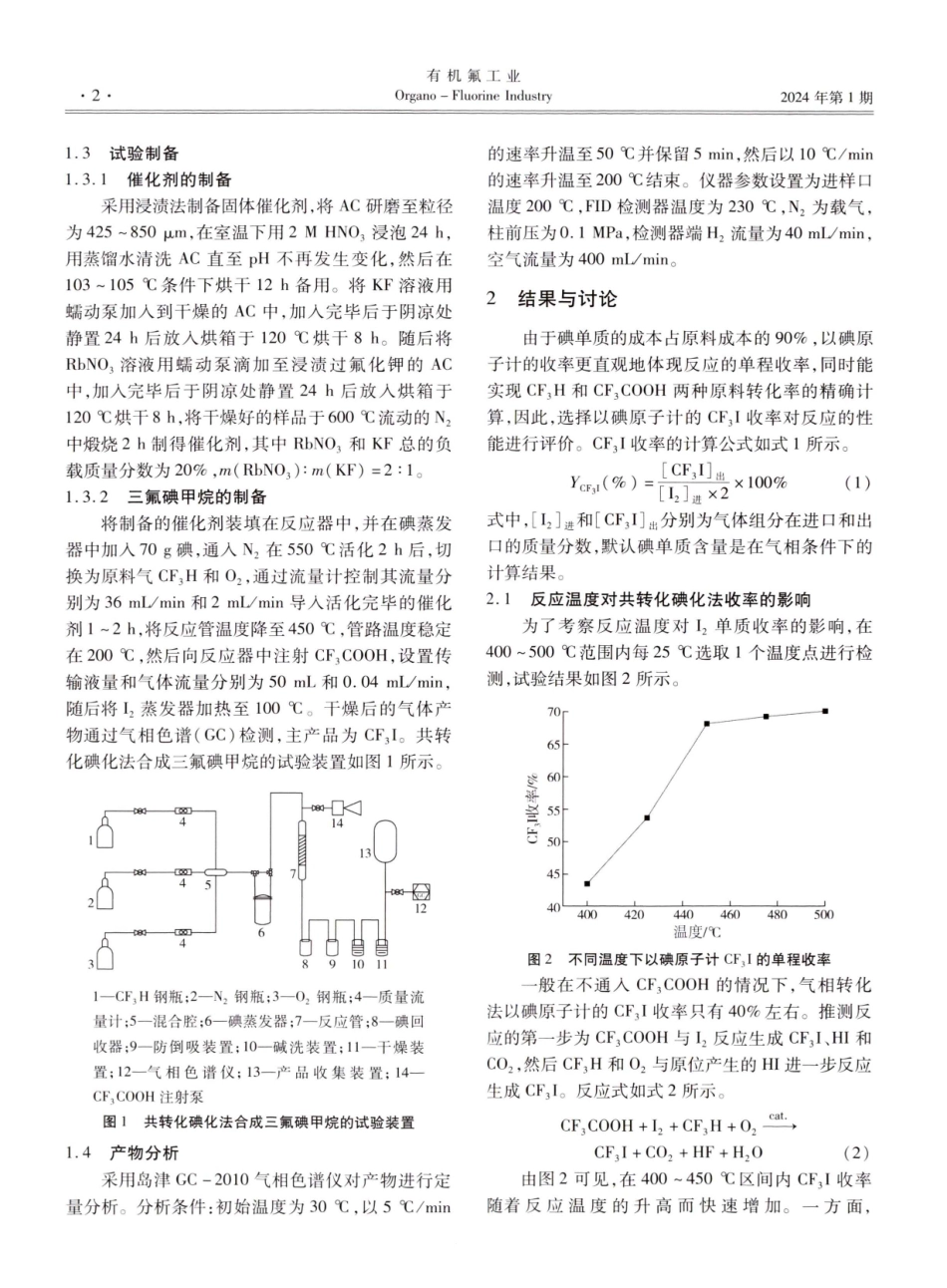

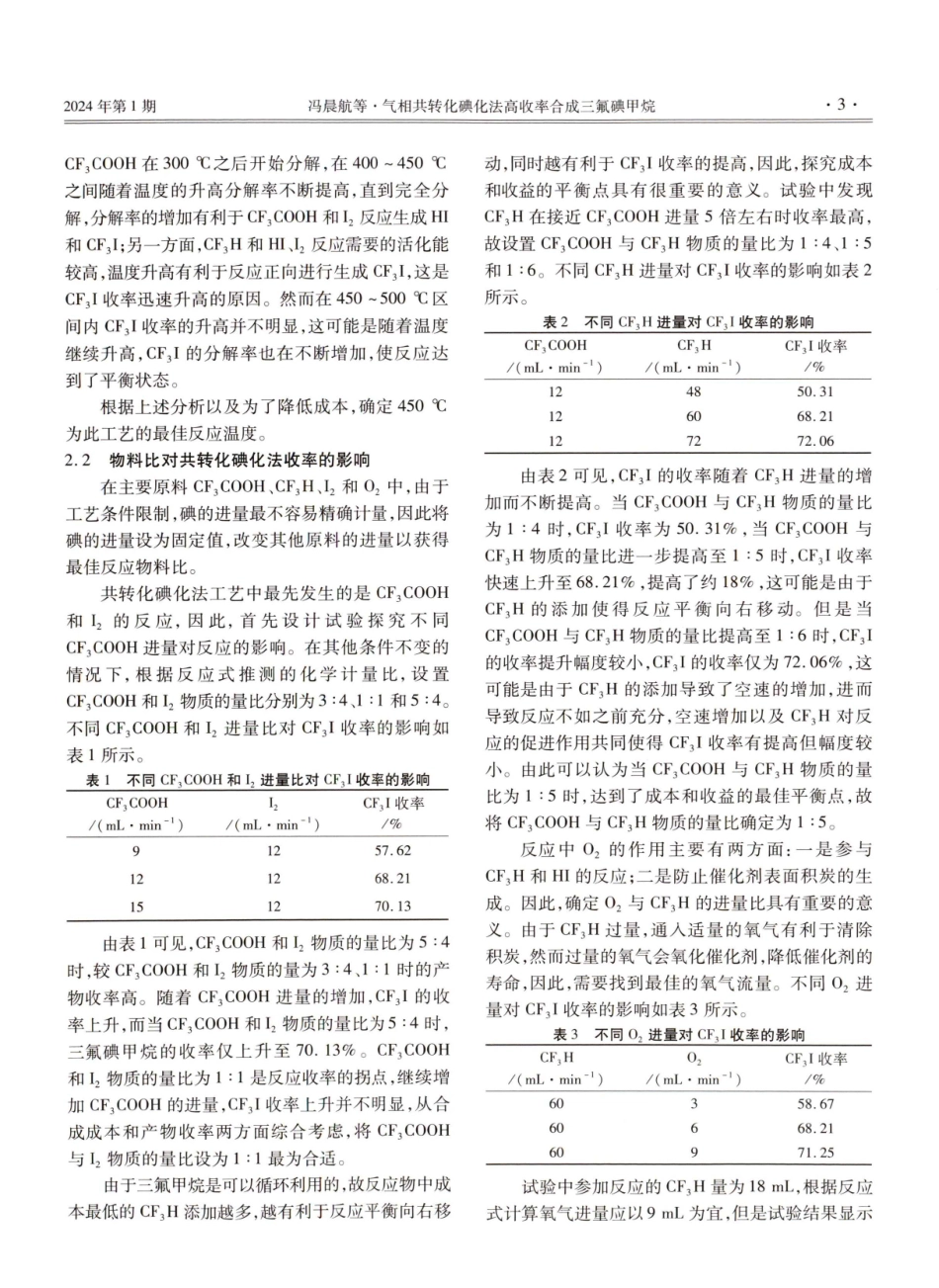

科学研究与技术开发米木科学研究与技术开发科学研究与技术开发Organo-FluorineIndustry2024年第1期有机氟工业气相共转化碘化法高收率合成三氟碘甲烷冯晨航陈文胜2.3彭智敏2.3蒋传辉2.3任立恒4闫浩1(1.中国民航大学民航热灾害防控与应急重点试验室,天津300300;2.湖南有色郴州氟化学有限公司,湖南郴州423042;3.湖南省伴生萤石综合回收利用氟化工工程技术研究中心,湖南郴州423042;4.连云港市公安局,江苏连云港222000)摘要:开发了一种共转化碘化法合成CF,I的方法,探索CFCOOH的加人对合成CF,I的影响,研究了反应温度、物料比等条件对反应收率的影响,同时考察了催化剂的寿命。试验结果表明,共转化碘化法的碘单程收率、催化剂寿命、反应温度均优于传统的气相催化合成技术。关键词:三氟乙酸;三氟碘甲烷;共转化碘化法0前言三氟碘甲烷(CF,I)是氟碘烃的重要产物之一,其温室效应潜值(GWP)<5,臭氧损耗潜值(ODP)为0,在大气中停留的平均时间(ALT)为1.2d。随着环保政策的日益严格,2023年,德国、荷兰、丹麦、瑞典和挪威5个欧盟成员国当局向ECHA(欧洲化学品管理局)提交了限制PFAS[全氟和多氟烷基物质,包含至少一个完全氟化的甲基或亚甲基碳原子(没有任何H/CI/Br/I原子与之相连)的氟化物质】的普遍性提案。值得庆幸的是,根据定义CF,I不属于PFAS,同时由于CF,I具有良好的环保性能,使其广泛应用于灭火、刻蚀、清洁、制冷和电绝缘气等多个领域,因此,研究其高效的合成技术具有十分重要的意义[1-3]合成CF,I的方法有多种,如以三氟甲烷(CF,H)或三氟乙酸(CFCOOH)和I2为原料的合成方法以及以三氟乙酰化合物为原料的合成方法[4-7]等。目前合成CF,I存在的主要问题:一是碘单质价格昂贵,其占原料成本的90%左右,而且以碘原子计的收率较低,一般最高只有40%左右;二是所需反应温度较高,约为550℃,如此高的温度会导致催化剂发生积炭现象,导致催化剂寿命下降,催化剂寿命只有120h左右,这也导致生产成本的上升。相关研究[8-1I表明,酸处理会提高活性炭(AC)表面的活性基团数量,进而提高反应收率,但随着时间的增加,其活性也会逐渐降低。在对活性炭进行表面改性的基础上,探索一种持续通人CF,COOH形成共转化以高收率合成CF,I的方法,并研究反应温度、物料比对其收率的影响。1试验部分1.1试验原料椰壳活性炭,上海活性炭厂有限公司;氟化钾,分析纯,北京伊诺凯科技有限公司;硝酸,分析纯,上海中锂实业有限公司;碘,分析纯,上海阿拉丁生化...