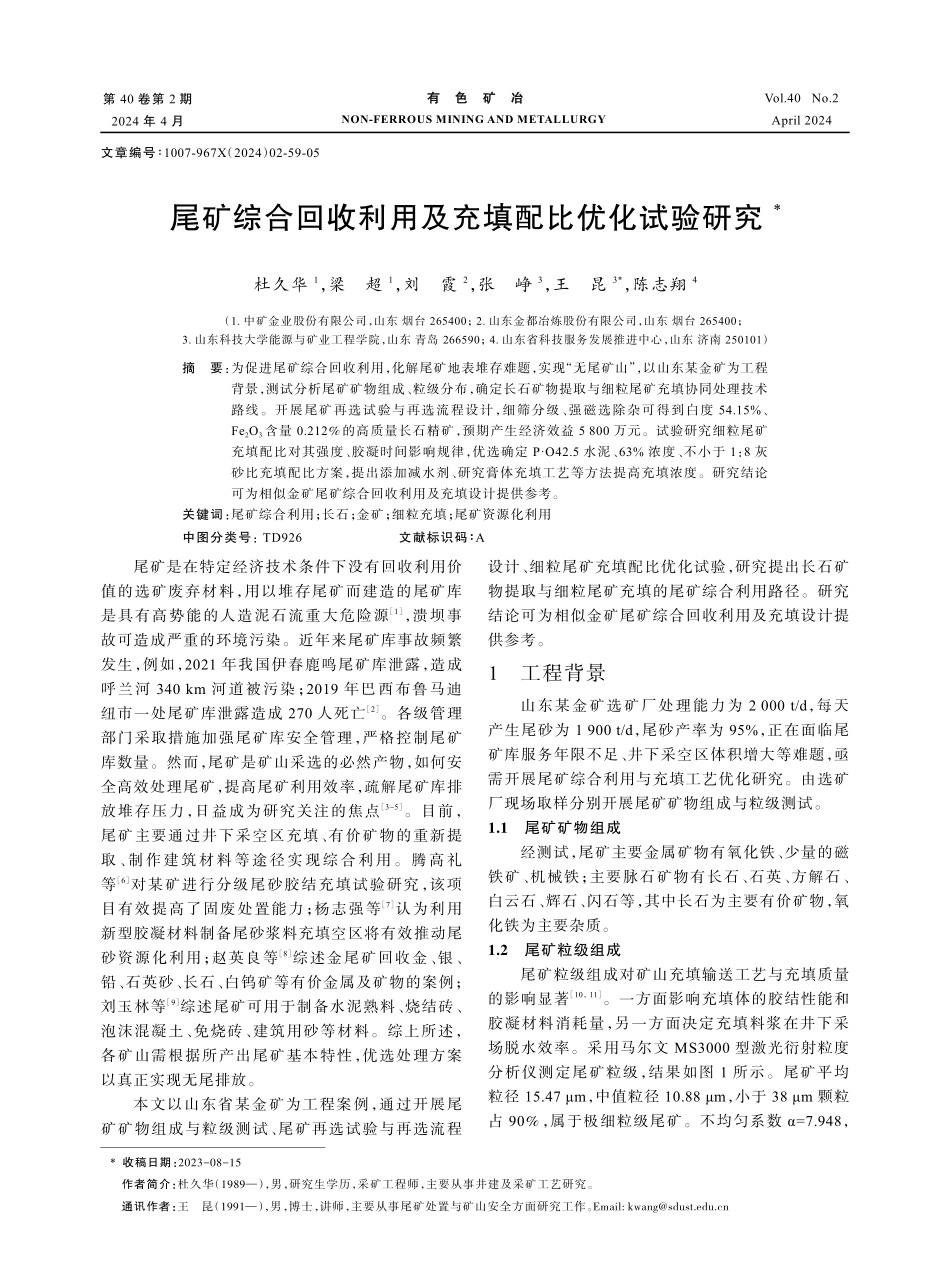

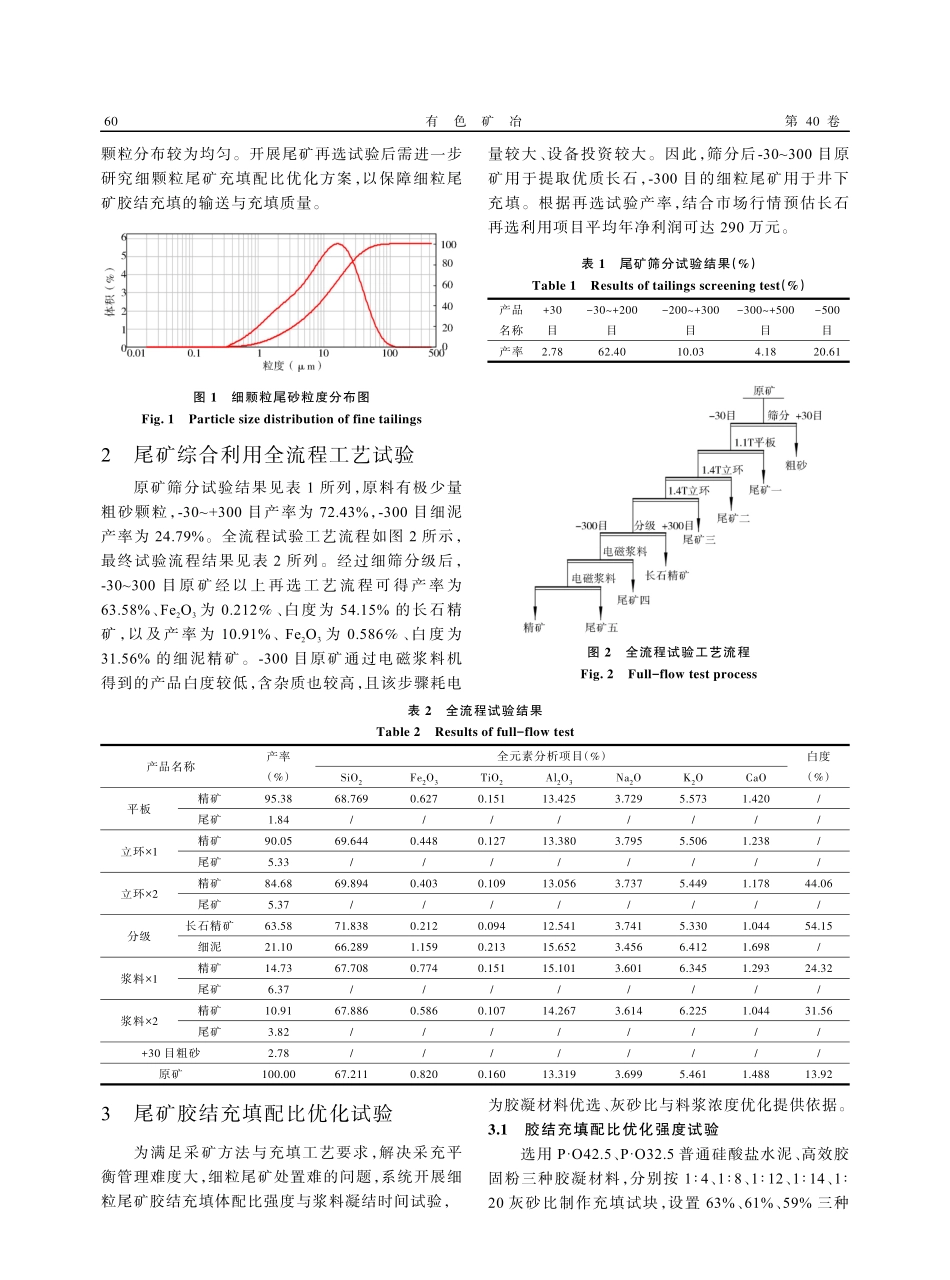

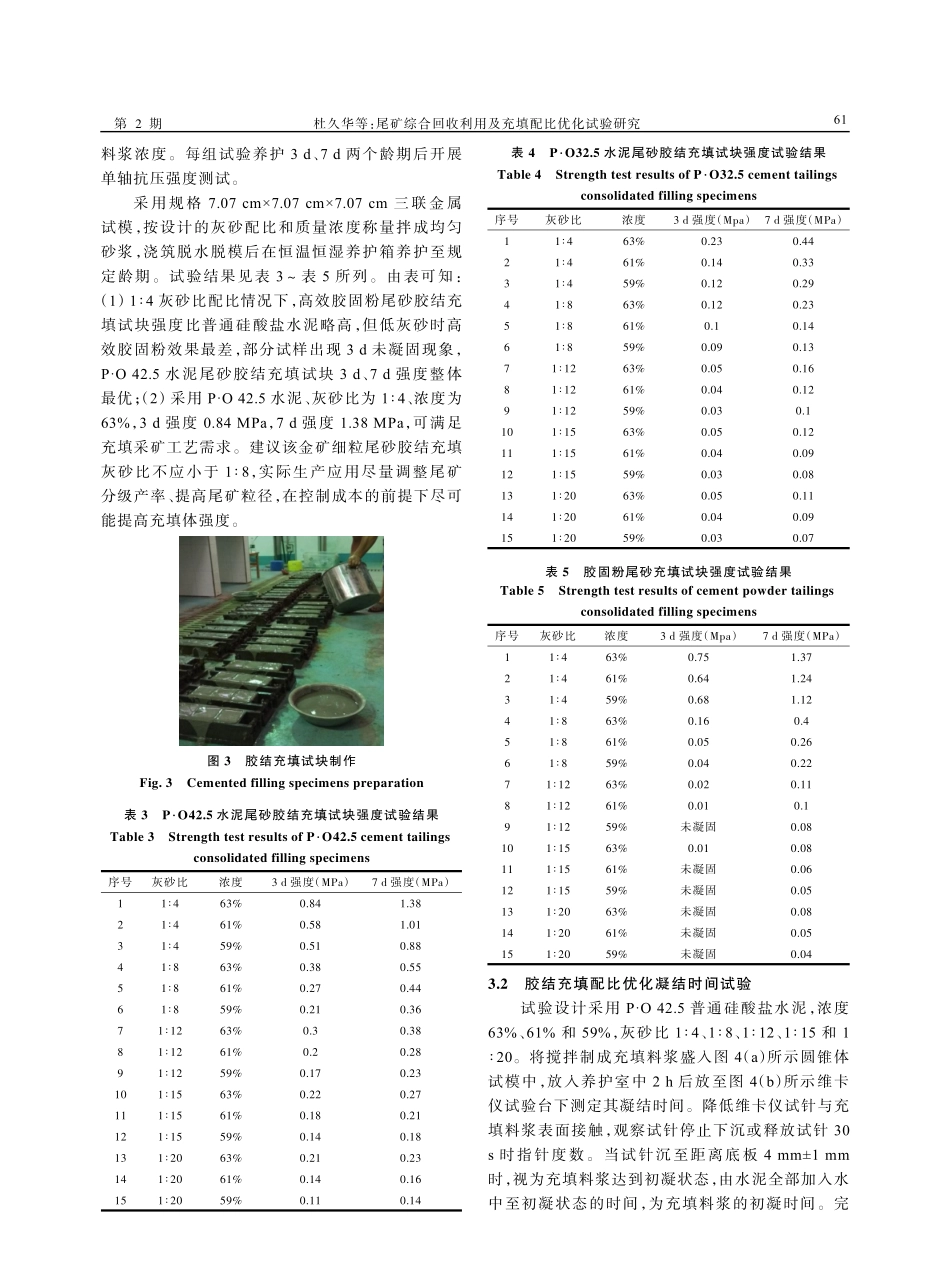

有色矿冶NON-FERROUSMININGANDMETALLURGY第40卷第2期2024年4月Vol.40No.2April2024文章编号:1007-967X(2024)02-59-05尾矿综合回收利用及充填配比优化试验研究*杜久华1,梁超1,刘霞2,张峥3,王昆3*,陈志翔4(1.中矿金业股份有限公司,山东烟台265400;2.山东金都冶炼股份有限公司,山东烟台265400;3.山东科技大学能源与矿业工程学院,山东青岛266590;4.山东省科技服务发展推进中心,山东济南250101)摘要:为促进尾矿综合回收利用,化解尾矿地表堆存难题,实现“无尾矿山”,以山东某金矿为工程背景,测试分析尾矿矿物组成、粒级分布,确定长石矿物提取与细粒尾矿充填协同处理技术路线。开展尾矿再选试验与再选流程设计,细筛分级、强磁选除杂可得到白度54.15%、Fe2O3含量0.212%的高质量长石精矿,预期产生经济效益5800万元。试验研究细粒尾矿充填配比对其强度、胶凝时间影响规律,优选确定P·O42.5水泥、63%浓度、不小于1:8灰砂比充填配比方案,提出添加减水剂、研究膏体充填工艺等方法提高充填浓度。研究结论可为相似金矿尾矿综合回收利用及充填设计提供参考。关键词:尾矿综合利用;长石;金矿;细粒充填;尾矿资源化利用中图分类号:TD926文献标识码:A尾矿是在特定经济技术条件下没有回收利用价值的选矿废弃材料,用以堆存尾矿而建造的尾矿库是具有高势能的人造泥石流重大危险源[1],溃坝事故可造成严重的环境污染。近年来尾矿库事故频繁发生,例如,2021年我国伊春鹿鸣尾矿库泄露,造成呼兰河340km河道被污染;2019年巴西布鲁马迪纽市一处尾矿库泄露造成270人死亡[2]。各级管理部门采取措施加强尾矿库安全管理,严格控制尾矿库数量。然而,尾矿是矿山采选的必然产物,如何安全高效处理尾矿,提高尾矿利用效率,疏解尾矿库排放堆存压力,日益成为研究关注的焦点[3~5]。目前,尾矿主要通过井下采空区充填、有价矿物的重新提取、制作建筑材料等途径实现综合利用。腾高礼等[6]对某矿进行分级尾砂胶结充填试验研究,该项目有效提高了固废处置能力;杨志强等[7]认为利用新型胶凝材料制备尾砂浆料充填空区将有效推动尾砂资源化利用;赵英良等[8]综述金尾矿回收金、银、铅、石英砂、长石、白钨矿等有价金属及矿物的案例;刘玉林等[9]综述尾矿可用于制备水泥熟料、烧结砖、泡沫混凝土、免烧砖、建筑用砂等材料。综上所述,各矿山需根据所产出尾矿基本特性,优选处理方案以真正实现无尾排放。本文以山东省某金矿为工程案例,通...