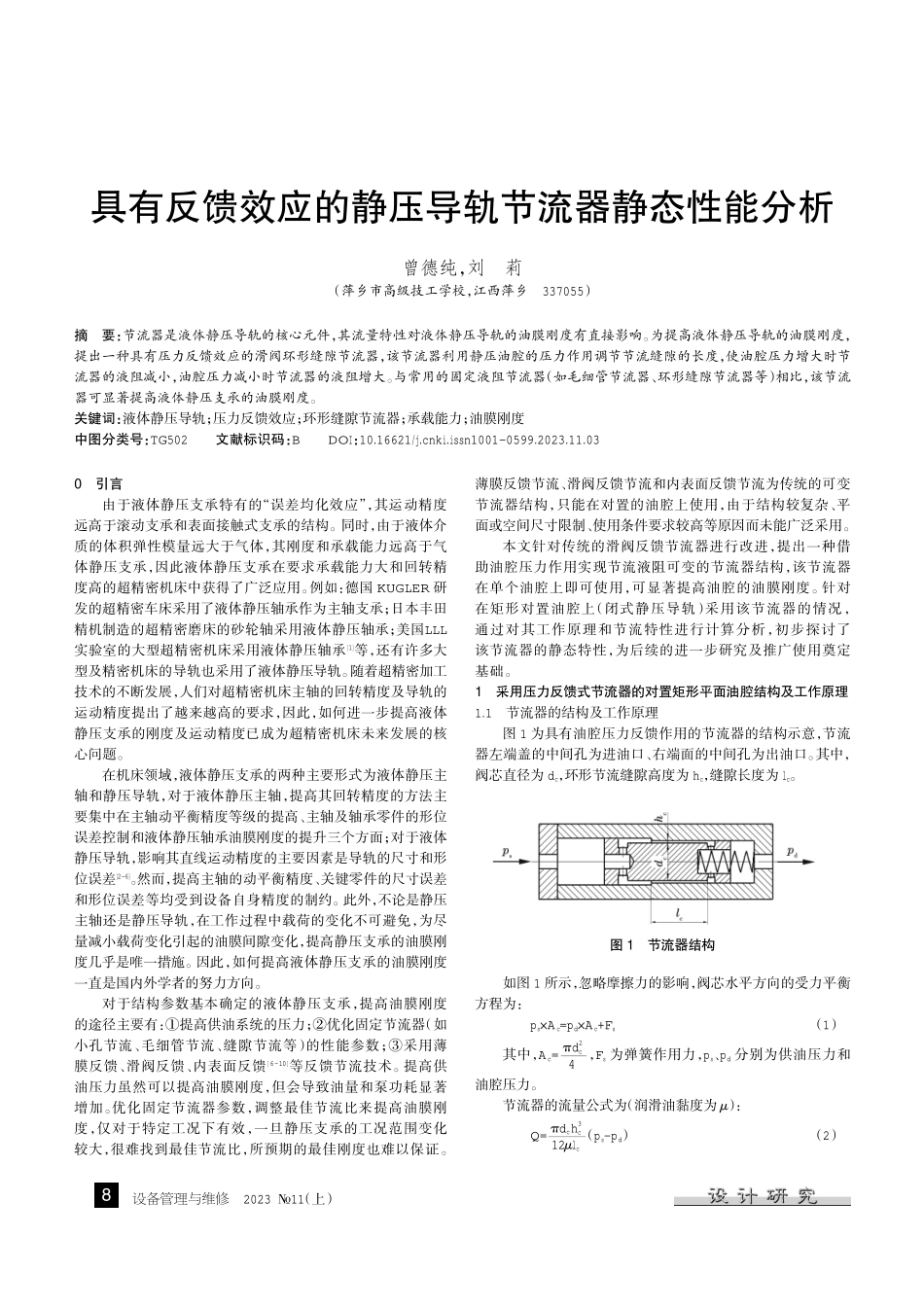

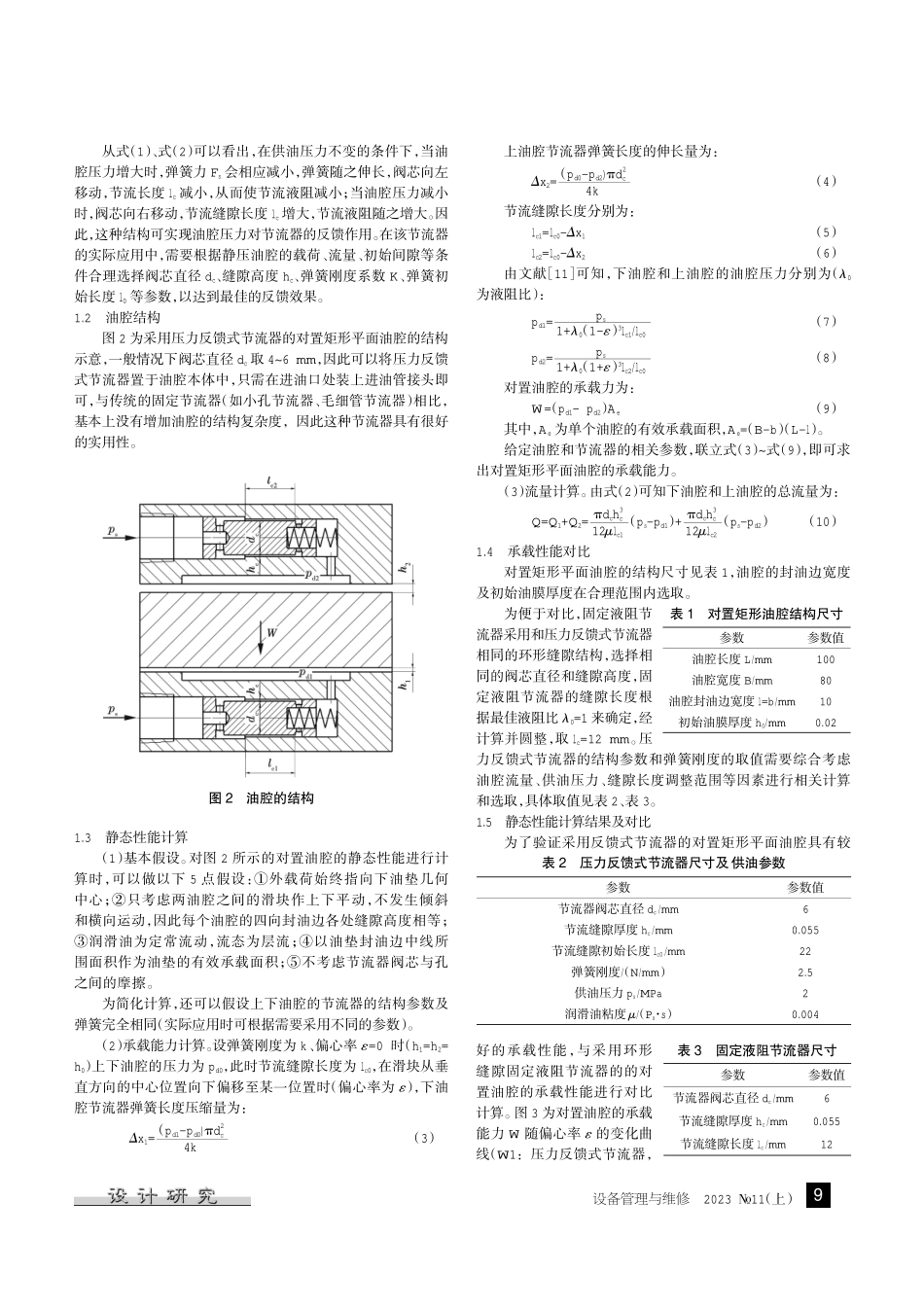

设备管理与维修2023翼11(上)0引言由于液体静压支承特有的“误差均化效应”,其运动精度远高于滚动支承和表面接触式支承的结构。同时,由于液体介质的体积弹性模量远大于气体,其刚度和承载能力远高于气体静压支承,因此液体静压支承在要求承载能力大和回转精度高的超精密机床中获得了广泛应用。例如:德国KUGLER研发的超精密车床采用了液体静压轴承作为主轴支承;日本丰田精机制造的超精密磨床的砂轮轴采用液体静压轴承;美国LLL实验室的大型超精密机床采用液体静压轴承[1]等,还有许多大型及精密机床的导轨也采用了液体静压导轨。随着超精密加工技术的不断发展,人们对超精密机床主轴的回转精度及导轨的运动精度提出了越来越高的要求,因此,如何进一步提高液体静压支承的刚度及运动精度已成为超精密机床未来发展的核心问题。在机床领域,液体静压支承的两种主要形式为液体静压主轴和静压导轨,对于液体静压主轴,提高其回转精度的方法主要集中在主轴动平衡精度等级的提高、主轴及轴承零件的形位误差控制和液体静压轴承油膜刚度的提升三个方面;对于液体静压导轨,影响其直线运动精度的主要因素是导轨的尺寸和形位误差[2-6]。然而,提高主轴的动平衡精度、关键零件的尺寸误差和形位误差等均受到设备自身精度的制约。此外,不论是静压主轴还是静压导轨,在工作过程中载荷的变化不可避免,为尽量减小载荷变化引起的油膜间隙变化,提高静压支承的油膜刚度几乎是唯一措施。因此,如何提高液体静压支承的油膜刚度一直是国内外学者的努力方向。对于结构参数基本确定的液体静压支承,提高油膜刚度的途径主要有:淤提高供油系统的压力;于优化固定节流器(如小孔节流、毛细管节流、缝隙节流等)的性能参数;盂采用薄膜反馈、滑阀反馈、内表面反馈[6-10]等反馈节流技术。提高供油压力虽然可以提高油膜刚度,但会导致油量和泵功耗显著增加。优化固定节流器参数,调整最佳节流比来提高油膜刚度,仅对于特定工况下有效,一旦静压支承的工况范围变化较大,很难找到最佳节流比,所预期的最佳刚度也难以保证。薄膜反馈节流、滑阀反馈节流和内表面反馈节流为传统的可变节流器结构,只能在对置的油腔上使用,由于结构较复杂、平面或空间尺寸限制、使用条件要求较高等原因而未能广泛采用。本文针对传统的滑阀反馈节流器进行改进,提出一种借助油腔压力作用实现节流液阻可变的节流器结构,该节流器在单个油腔上即可使用,可显著提高油腔的油膜刚度。针对在矩形对置...