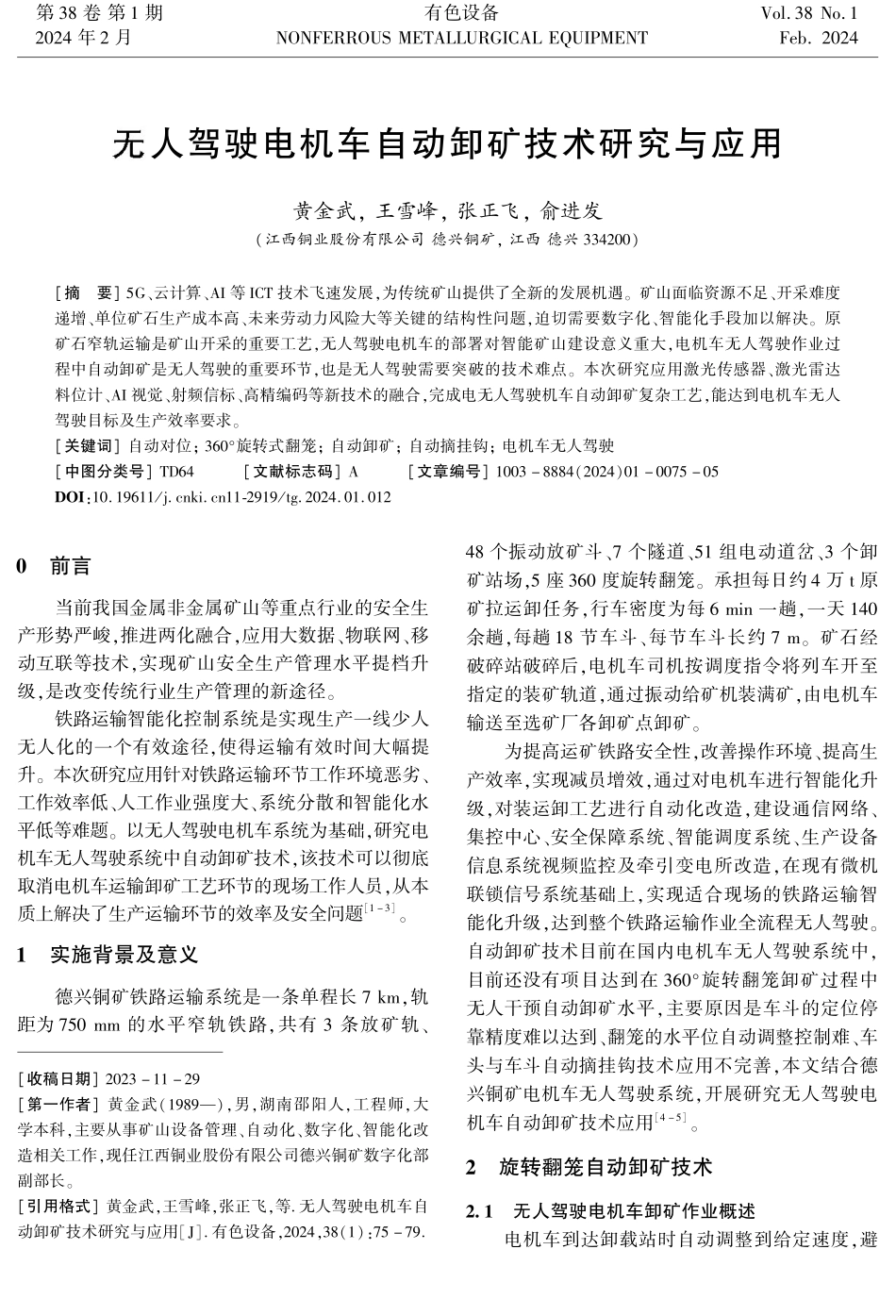

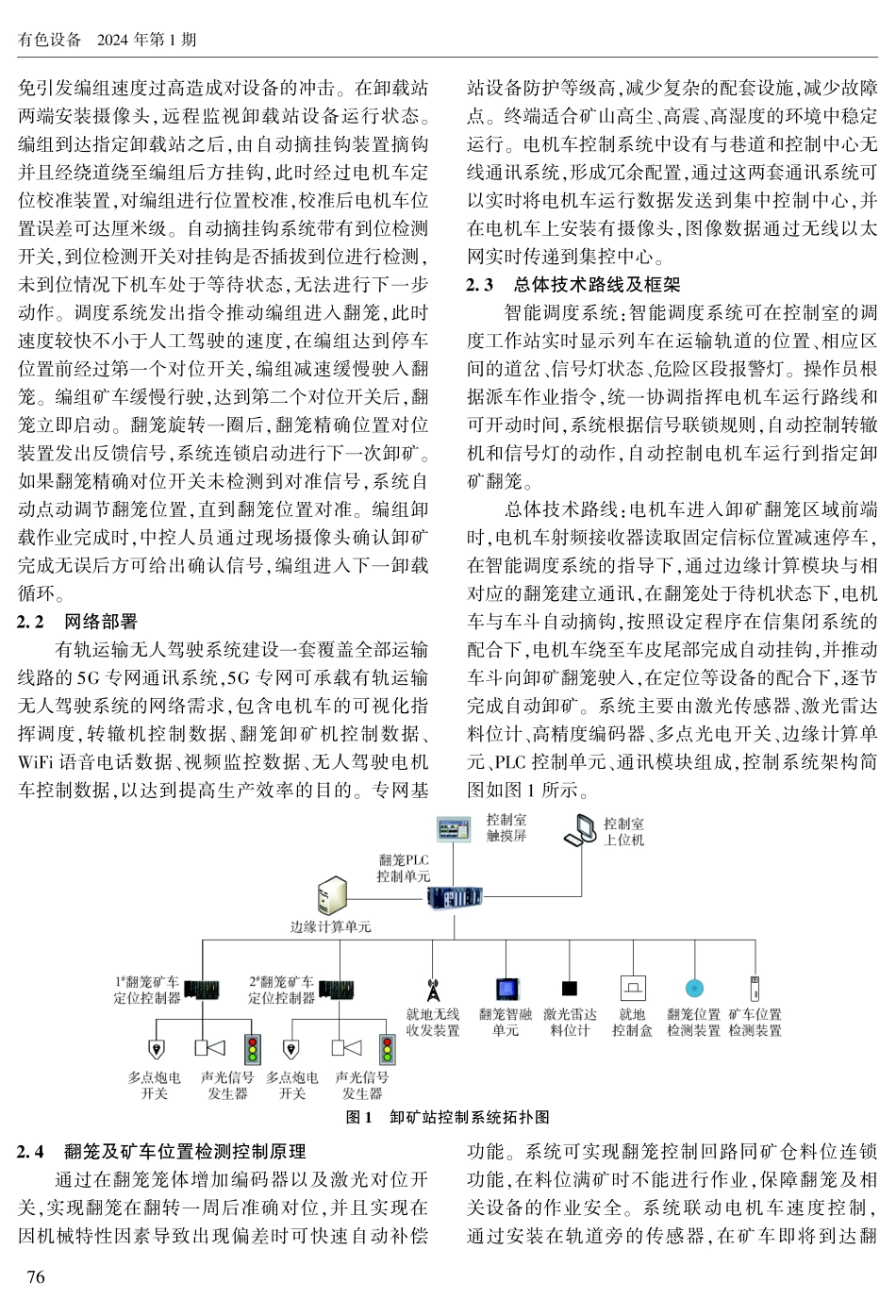

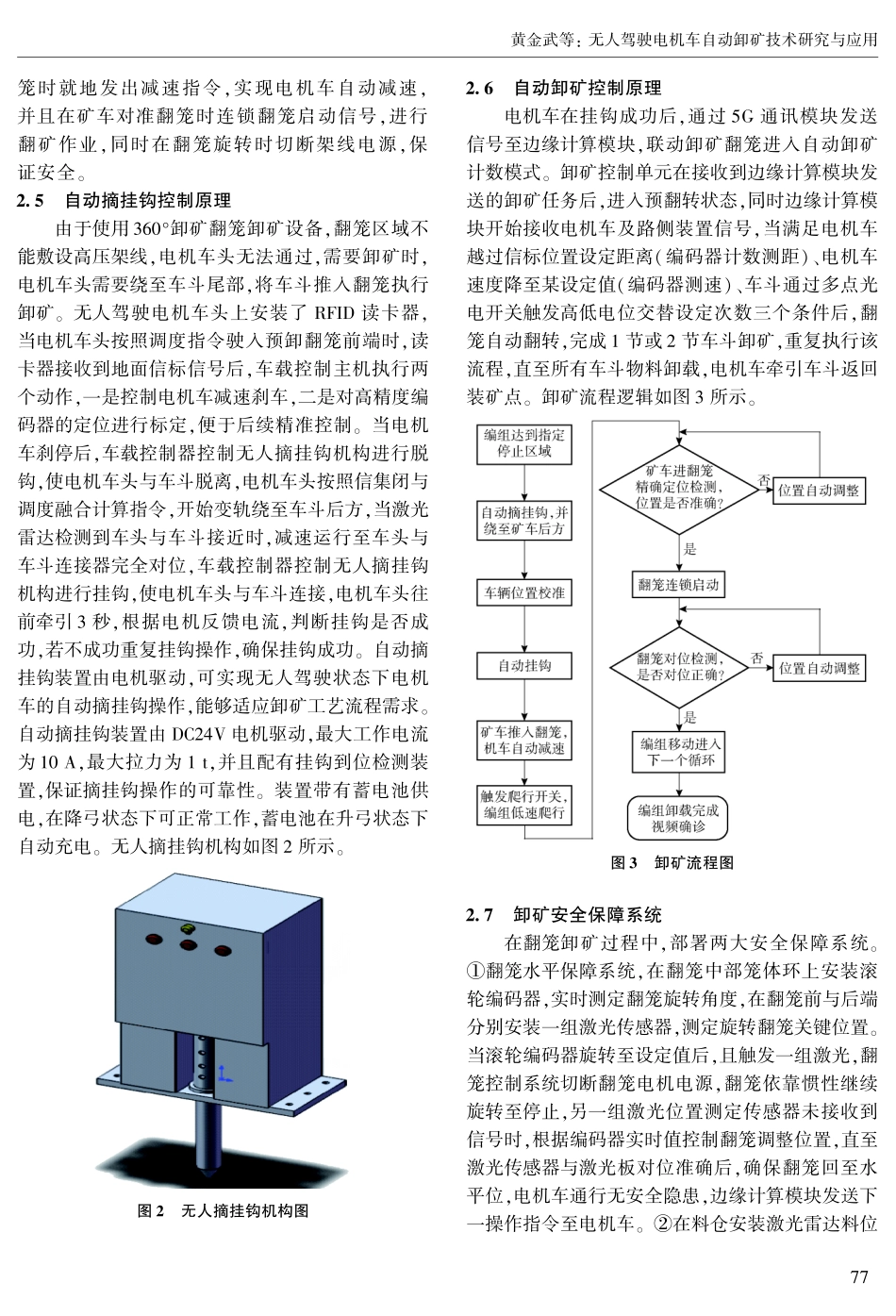

第38卷第1期2024年2月有色设备NONFERROUSMETALLURGICALEQUIPMENTVol.38No.1Feb.2024无人驾驶电机车自动卸矿技术研究与应用黄金武,王雪峰,张正飞,俞进发(江西铜业股份有限公司德兴铜矿,江西德兴334200)[摘摇要]5G、云计算、AI等ICT技术飞速发展,为传统矿山提供了全新的发展机遇。矿山面临资源不足、开采难度递增、单位矿石生产成本高、未来劳动力风险大等关键的结构性问题,迫切需要数字化、智能化手段加以解决。原矿石窄轨运输是矿山开采的重要工艺,无人驾驶电机车的部署对智能矿山建设意义重大,电机车无人驾驶作业过程中自动卸矿是无人驾驶的重要环节,也是无人驾驶需要突破的技术难点。本次研究应用激光传感器、激光雷达料位计、AI视觉、射频信标、高精编码等新技术的融合,完成电无人驾驶机车自动卸矿复杂工艺,能达到电机车无人驾驶目标及生产效率要求。[关键词]自动对位;360毅旋转式翻笼;自动卸矿;自动摘挂钩;电机车无人驾驶[中图分类号]TD64摇摇摇[文献标志码]A摇摇摇[文章编号]1003-8884(2024)01-0075-05DOI:10.19611/j.cnki.cn11鄄2919/tg.2024.01.012[收稿日期]2023-11-29[第一作者]黄金武(1989—),男,湖南邵阳人,工程师,大学本科,主要从事矿山设备管理、自动化、数字化、智能化改造相关工作,现任江西铜业股份有限公司德兴铜矿数字化部副部长。[引用格式]黄金武,王雪峰,张正飞,等.无人驾驶电机车自动卸矿技术研究与应用[J].有色设备,2024,38(1):75-79.0摇前言当前我国金属非金属矿山等重点行业的安全生产形势严峻,推进两化融合,应用大数据、物联网、移动互联等技术,实现矿山安全生产管理水平提档升级,是改变传统行业生产管理的新途径。铁路运输智能化控制系统是实现生产一线少人无人化的一个有效途径,使得运输有效时间大幅提升。本次研究应用针对铁路运输环节工作环境恶劣、工作效率低、人工作业强度大、系统分散和智能化水平低等难题。以无人驾驶电机车系统为基础,研究电机车无人驾驶系统中自动卸矿技术,该技术可以彻底取消电机车运输卸矿工艺环节的现场工作人员,从本质上解决了生产运输环节的效率及安全问题[1-3]。1摇实施背景及意义德兴铜矿铁路运输系统是一条单程长7km,轨距为750mm的水平窄轨铁路,共有3条放矿轨、48个振动放矿斗、7个隧道、51组电动道岔、3个卸矿站场,5座360度旋转翻笼。承担每日约4万t原矿拉运卸任务,行车密度为每6min一趟,一天140余趟,每趟18节车斗、每节车斗长约7m。矿石经破碎站破碎后,电机车司机按调度指令将列车开...