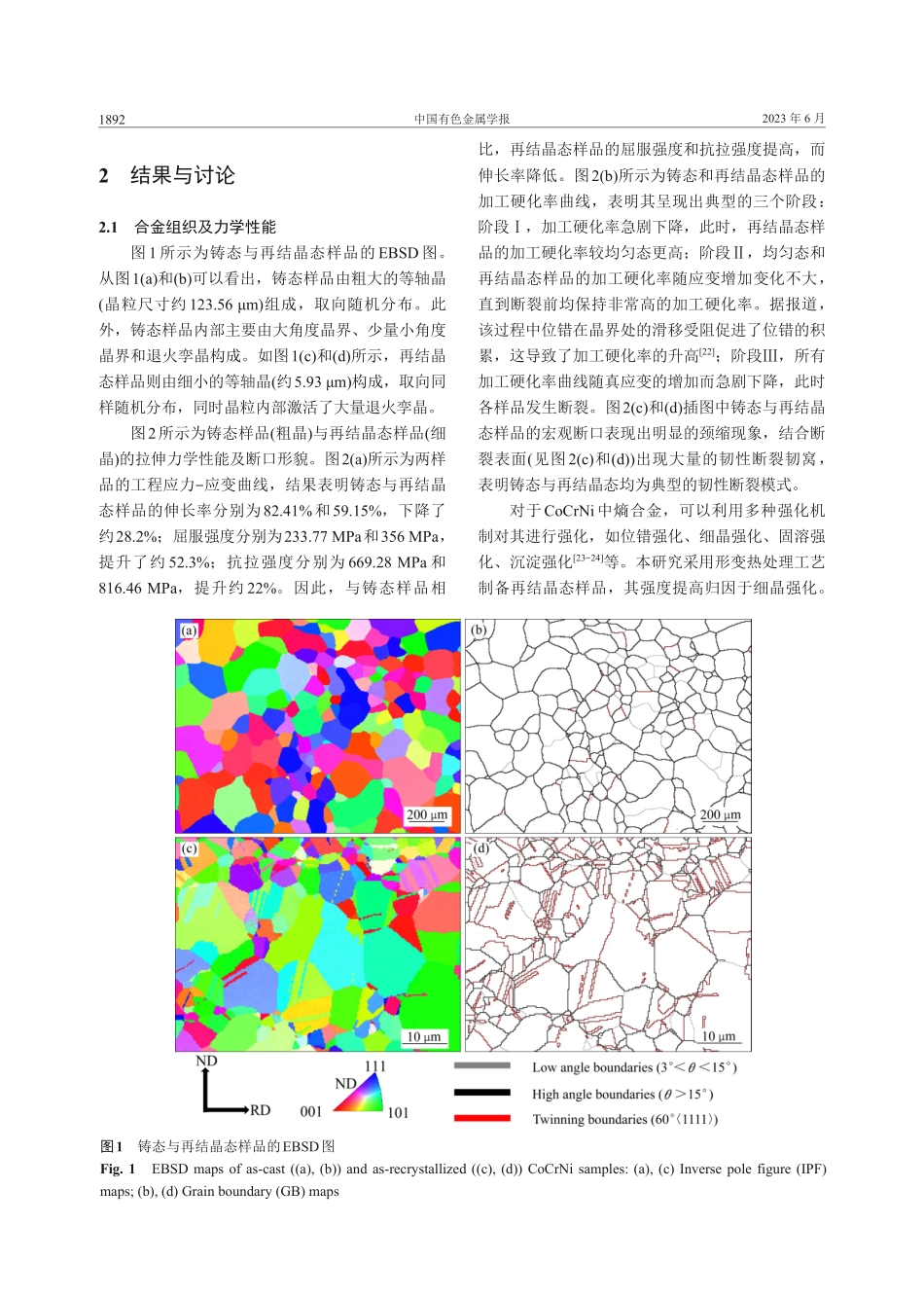

第33卷第6期Volume33Number62023年6月June2023中国有色金属学报TheChineseJournalofNonferrousMetals晶粒尺寸对CoCrNi中熵合金力学性能、摩擦磨损性能及腐蚀性能的影响邱应堃1,4,安金华1,易梦玲1,罗晋如3,王林志4,涂坚1,2,周志明1,2,黄灿1,2(1.重庆理工大学材料科学与工程学院,重庆400054;2.重庆理工大学重庆市模具技术重点实验室,重庆400054;3.中国工程物理研究院材料研究所,绵阳621908;4.中国科学院重庆绿色智能技术研究院,重庆400714)摘要:采用电子背散射衍射仪和扫描电子显微镜研究晶粒尺寸对等摩尔比CoCrNi中熵合金力学性能、摩擦磨损及耐腐蚀性能的影响。结果表明:相比较于铸态样品(粗晶,123.56μm),再结晶样品(细晶,5.93μm)具备更优异的强韧化协调性能,其抗拉强度达816.46MPa,伸长率达59.15%。这归因于晶界面积的增加和退火孪晶的出现,使变形过程中位错滑移受阻。细晶样品的摩擦磨损性能显著提高,摩擦因数、磨损率和磨损体积均降低(分别降低约63.5%、54.7%和54.7%),这是由于在摩擦磨损过程中其氧化膜相较于粗晶粒氧化膜表现更加稳定。在中性、酸性和碱性溶液中,细晶样品的自腐蚀电位分别提高0.041、0.005和0.049V;而自腐蚀电流则分别降低2.88×10−8、0.34×10−5和2.82×10−8A,且其表面形成更致密、更厚的钝化膜。因此,细晶样品在中性、酸性和碱性溶液中具有更优异的耐腐蚀性能。这是由于细晶导致晶界长度增大,从而减小自腐蚀电流,而且晶界密度的增加有利于Cr元素的扩散,产生更多的形核位置形成钝化膜。关键词:中熵合金;力学性能;摩擦;磨损;腐蚀文章编号:1004-0609(2023)-06-1890-12中图分类号:TG174文献标志码:A引文格式:邱应堃,安金华,易梦玲,等.晶粒尺寸对CoCrNi中熵合金力学性能、摩擦磨损性能及腐蚀性能的影响[J].中国有色金属学报,2023,33(6):1890−1901.DOI:10.11817/j.ysxb.1004.0609.2022-43289QIUYing-kun,ANJin-hua,YIMeng-ling,etal.Effectofgrainsizeonmechanicalproperty,frictionandwearpropertyandcorrosionpropertyofCoCrNimedium-entropyalloy[J].TheChineseJournalofNonferrousMetals,2023,33(6):1890−1901.DOI:10.11817/j.ysxb.1004.0609.2022-43289多主元合金由于具备良好力学性能、耐腐蚀性能、辐照性能以及耐磨损性能,获得科研人员广泛的关注[1−4]。多主元合金包括4~6种主元素的高熵合金(HEA)和含三种主元素的中熵合金(MEA)[5−7]。由于较高的构型熵,HEA和MEA更有利...