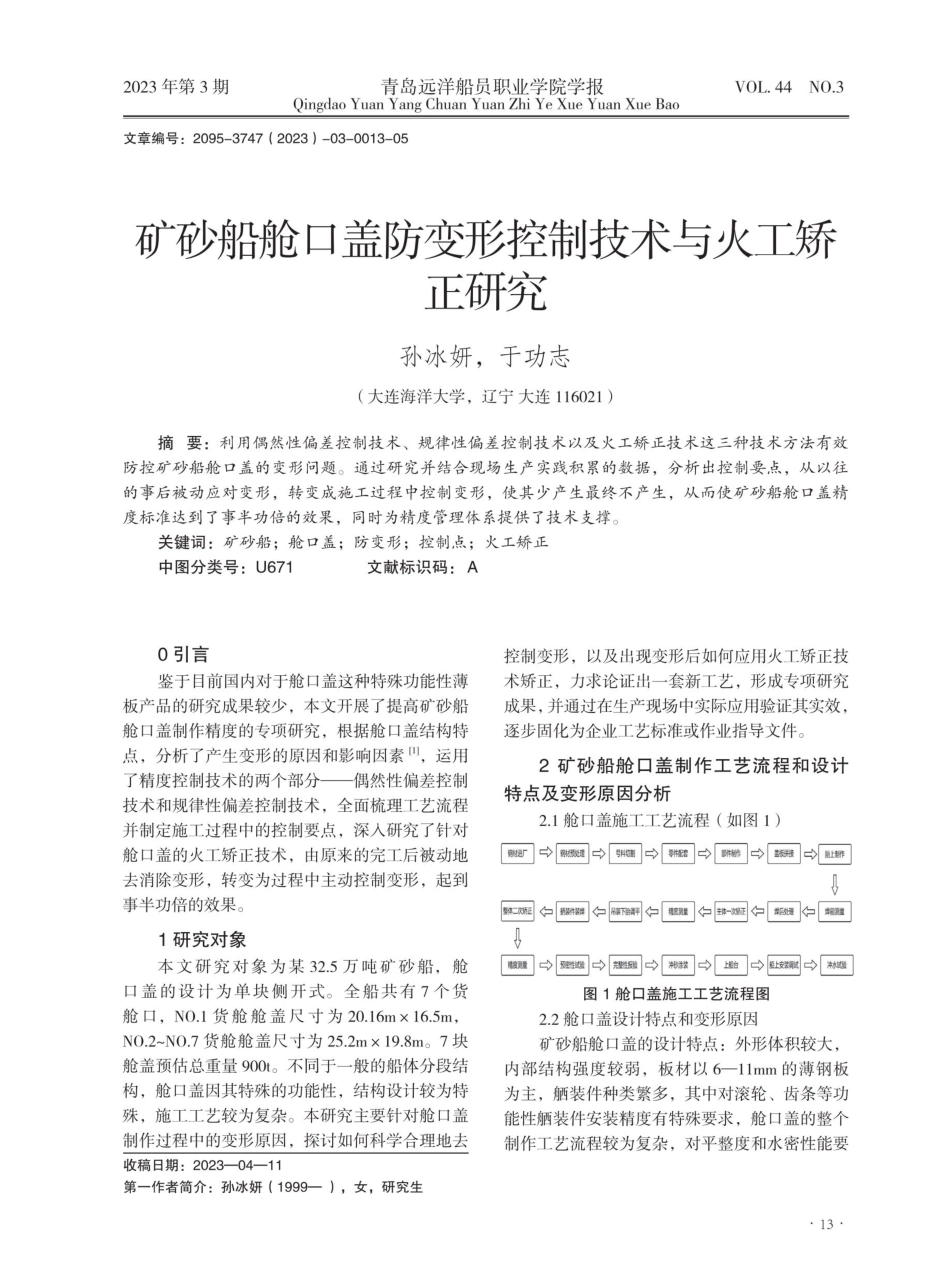

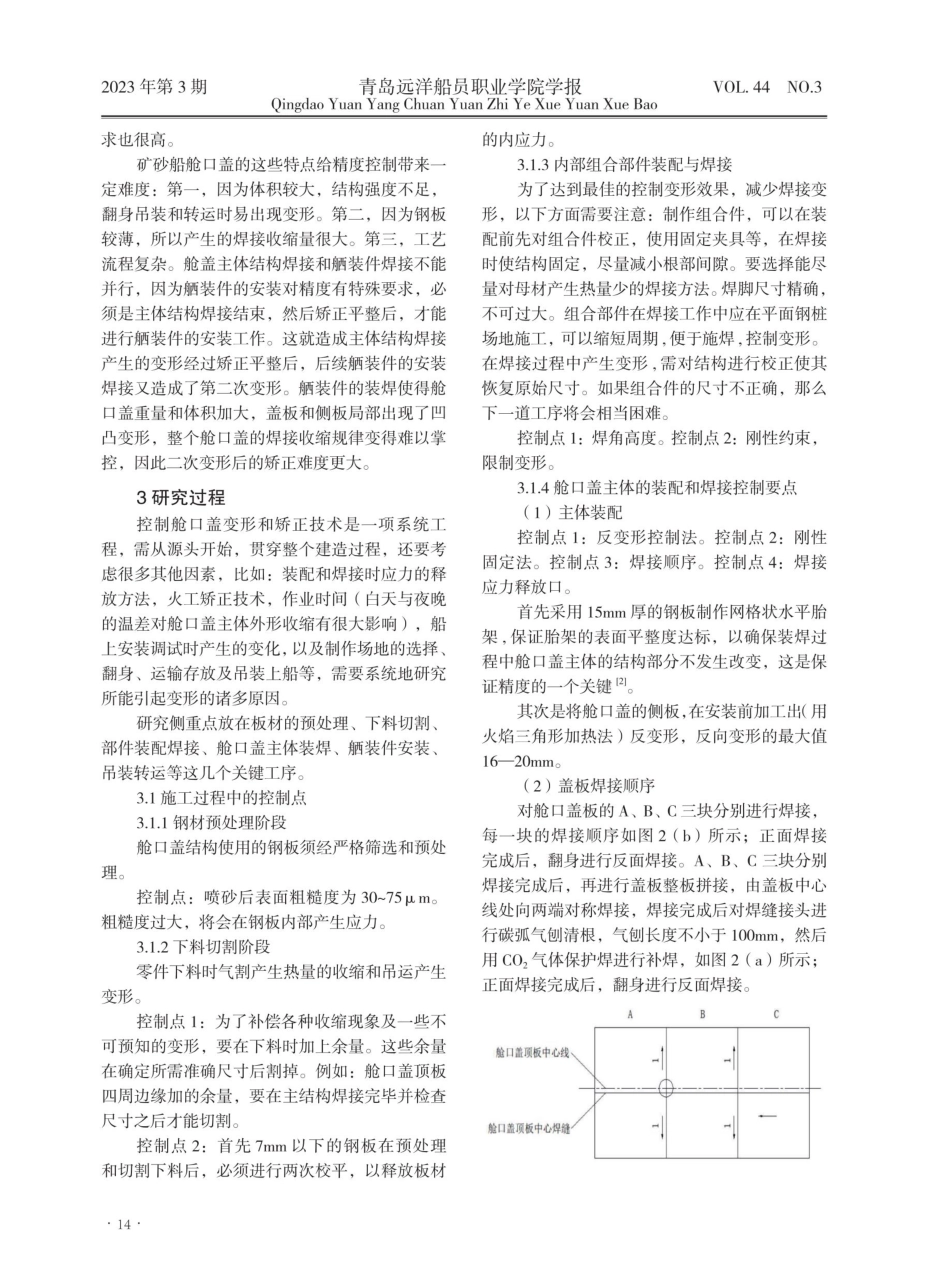

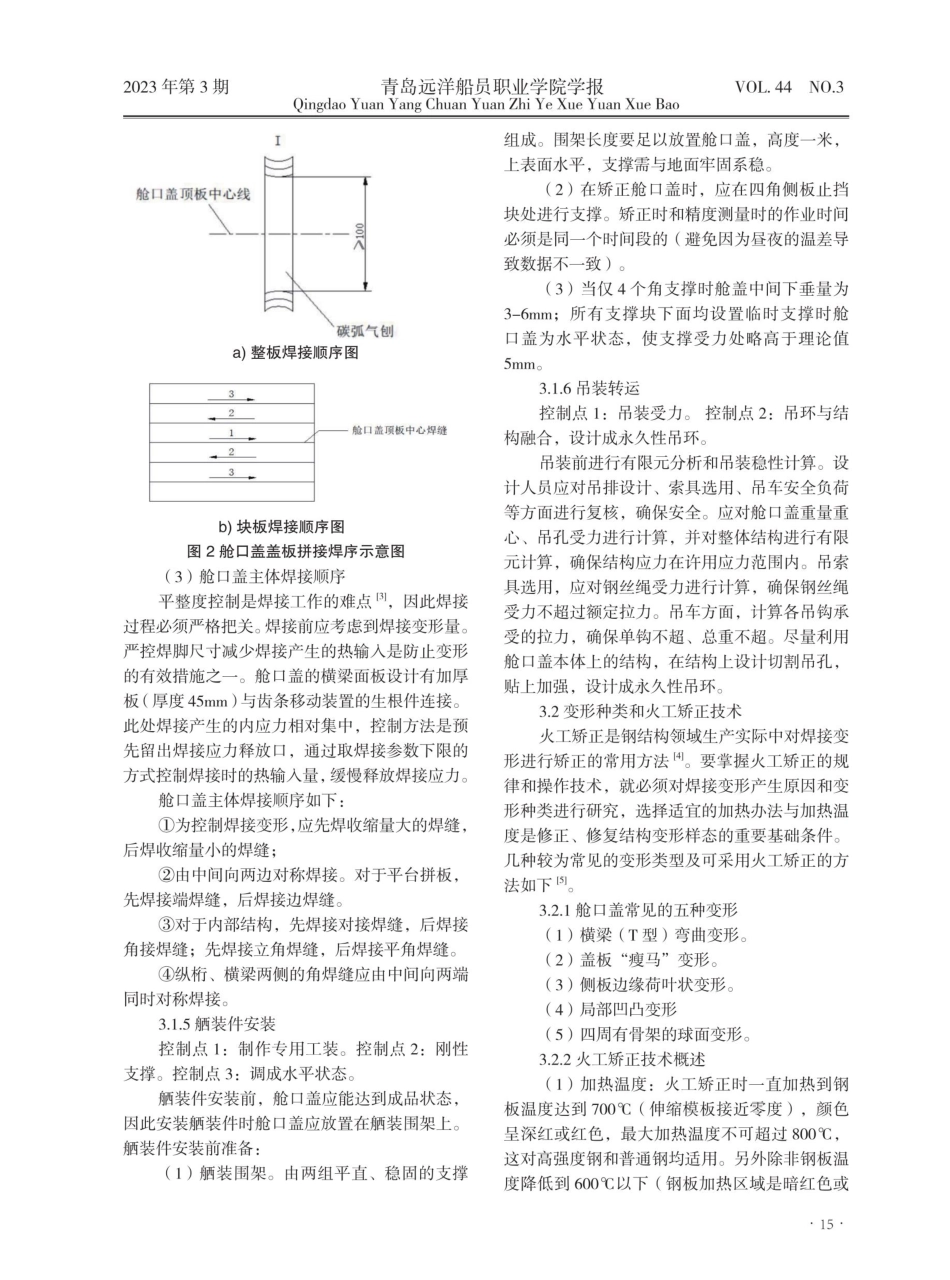

2023年第3期文章编号:2095-3747(2023)-03-0013-05青岛远洋船员职业学院学报QingdaoYuanYangChuanYuanZhiYeXueYuanXueBaoVOL.44NO.3矿砂船舱口盖防变形控制技术与火工矫正研究孙冰妍,于功志(大连海洋大学,辽宁大连116021)摘要:利用偶然性偏差控制技术、规律性偏差控制技术以及火工矫正技术这三种技术方法有效防控矿砂船舱口盖的变形问题。通过研究并结合现场生产实践积累的数据,分析出控制要点,从以往的事后被动应对变形,转变成施工过程中控制变形,使其少产生最终不产生,从而使矿砂船舱口盖精度标准达到了事半功倍的效果,同时为精度管理体系提供了技术支撑。关键词:矿砂船;舱口盖;防变形;控制点;火工矫正中图分类号:U671文献标识码:A0引言鉴于目前国内对于舱口盖这种特殊功能性薄板产品的研究成果较少,本文开展了提高矿砂船舱口盖制作精度的专项研究,根据舱口盖结构特点,分析了产生变形的原因和影响因素",运用了精度控制技术的两个部分一一偶然性偏差控制技术和规律性偏差控制技术,全面梳理工艺流程并制定施工过程中的控制要点,深人研究了针对舱口盖的火工矫正技术,由原来的完工后被动地去消除变形,转变为过程中主动控制变形,起到事半功倍的效果。1研究对象本文研究对象为某32.5万吨矿砂船,舱口盖的设计为单块侧开式。全船共有7个货舱口,N0.1货舱舱盖尺寸为20.16m×16.5m,NO0.2~NO.7货舱舱盖尺寸为25.2m×19.8m。7块舱盖预估总重量900t。不同于一般的船体分段结构,舱口盖因其特殊的功能性,结构设计较为特殊,施工工艺较为复杂。本研究主要针对舱口盖制作过程中的变形原因,探讨如何科学合理地去收稿日期:2023—04—11第一作者简介:孙冰妍(1999一),女,研究生控制变形,以及出现变形后如何应用火工矫正技术矫正,力求论证出一套新工艺,形成专项研究成果,并通过在生产现场中实际应用验证其实效,逐步固化为企业工艺标准或作业指导文件。2矿砂船舱口盖制作工艺流程和设计特点及变形原因分析2.1舱口盖施工工艺流程(如图1)钢材进厂钢材预处理整体二次矫正板装件装焊精度测量预密性试验图1舱口盖施工工艺流程图2.2舱口盖设计特点和变形原因矿砂船舱口盖的设计特点:外形体积较大,内部结构强度较弱,板材以6一11mm的薄钢板为主,装件种类繁多,其中对滚轮、齿条等功能性装件安装精度有特殊要求,舱口盖的整个制作工艺流程较为复杂,对平整度和水密性能要:13·号料切割吊装下胎调平完整性报验零件配套精度测量...