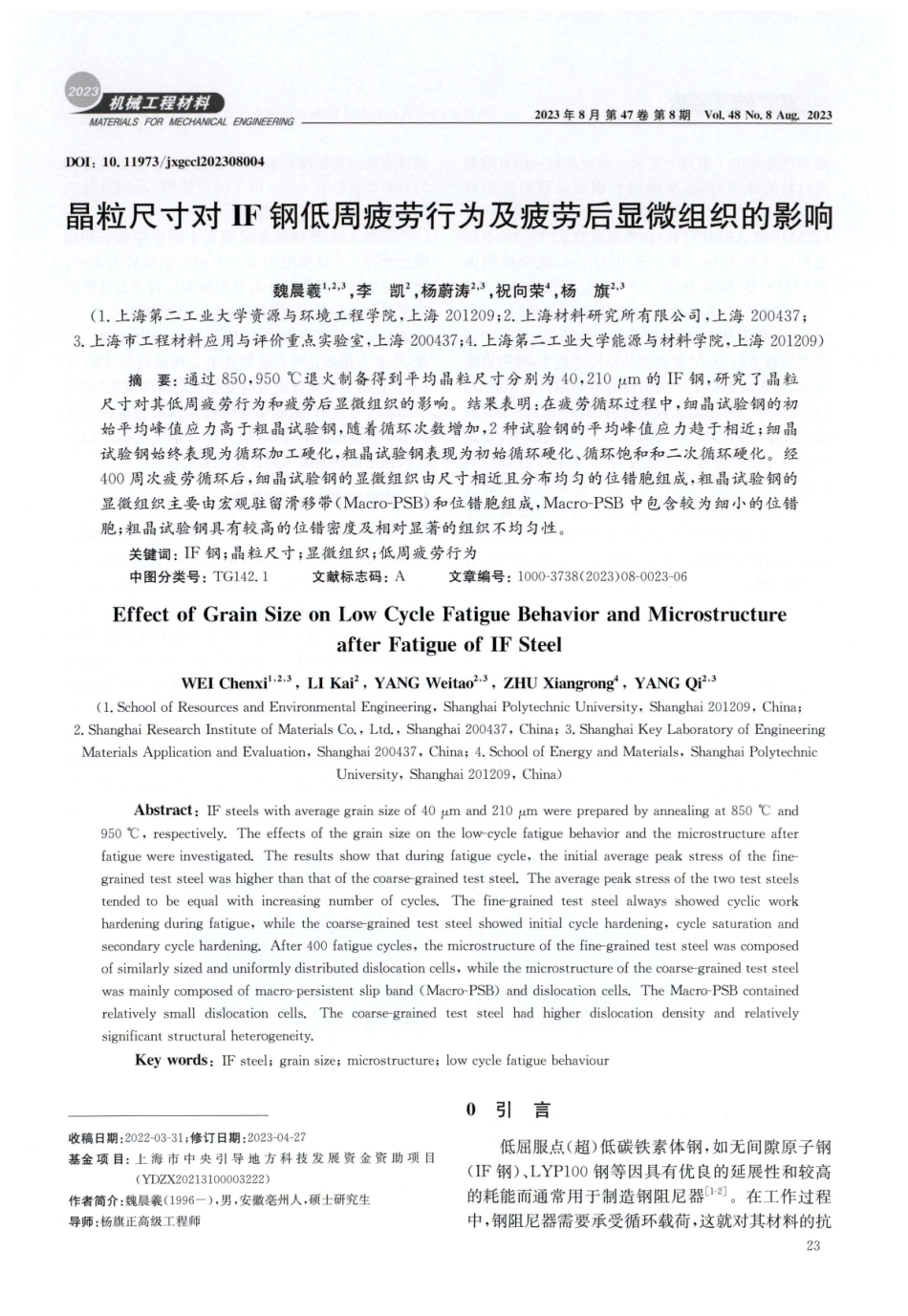

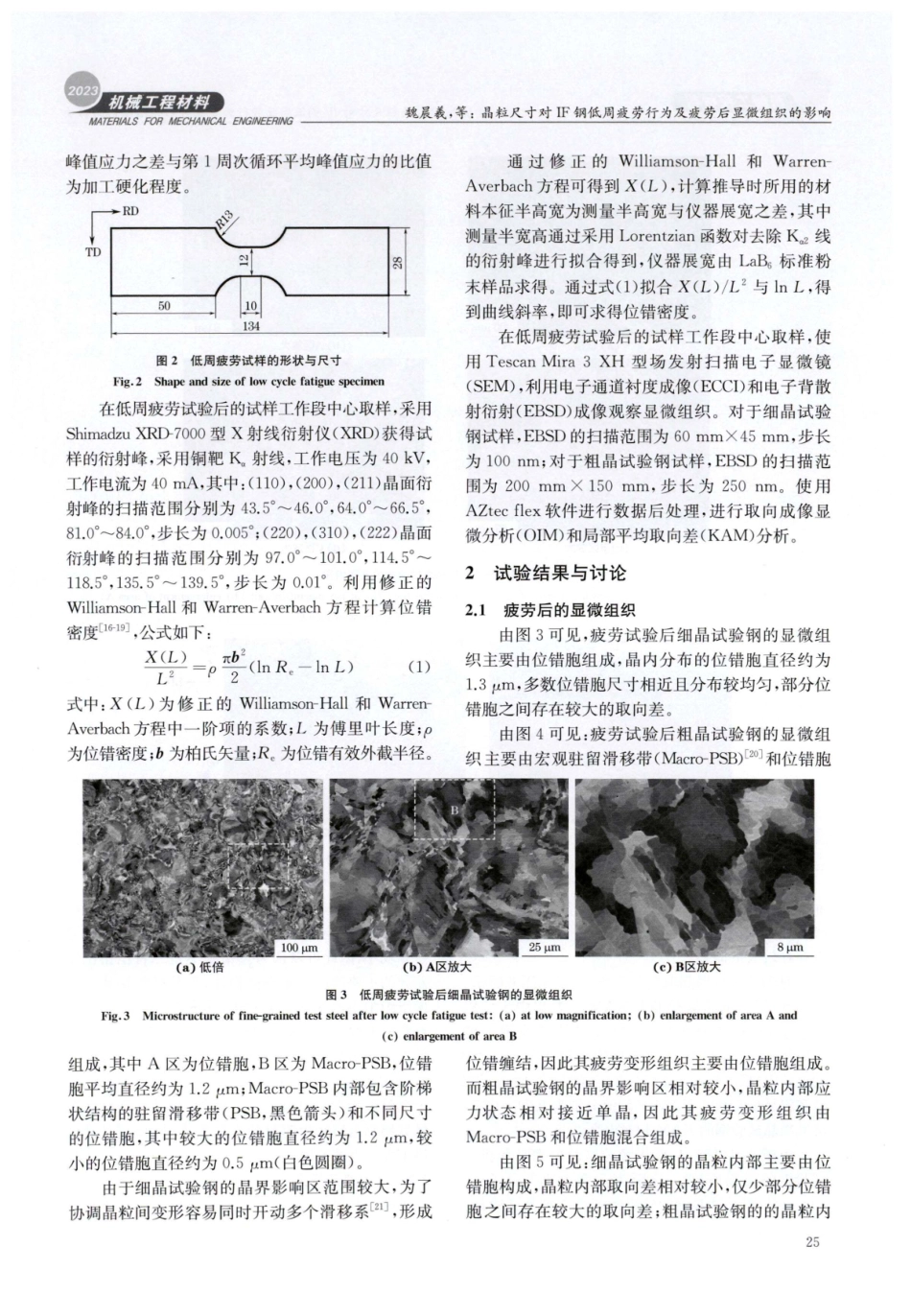

23D0I:10.11973/xgccl202308004MATERIALSFORMECHANICALENGINEERINGVol.48No,8Aug.20232023年8月第47卷第8期2023机械工程材料晶粒尺寸对IF钢低周疲劳行为及疲劳后显微组织的影响魏晨羲1-2.3,李凯”,杨蔚涛23,祝向荣*,杨旗2.3(1.上海第二工业大学资源与环境工程学院,上海201209;2.上海材料研究所有限公司,上海200437;3.上海市工程材料应用与评价重点实验室,上海200437;4.上海第二工业大学能源与材料学院,上海201209)摘要:通过850,950℃退火制备得到平均晶粒尺寸分别为40,210μm的IF钢,研究了晶粒尺寸对其低周疲劳行为和疲劳后显微组织的影响。结果表明:在疲劳循环过程中,细晶试验钢的初始平均峰值应力高于粗晶试验钢,随着循环次数增加,2种试验钢的平均峰值应力趋于相近;细晶试验钢始终表现为循环加工硬化,粗晶试验钢表现为初始循环硬化、循环饱和和二次循环硬化。经400周次疲劳循环后,细晶试验钢的显微组织由尺寸相近且分布均匀的位错胞组成,粗晶试验钢的显微组织主要由宏观驻留滑移带(Macro-PSB)和位错胞组成,Macro-PSB中包含较为细小的位错胞;粗晶试验钢具有较高的位错密度及相对显著的组织不均匀性。关键词:IF钢;晶粒尺寸;显微组织;低周疲劳行为中图分类号:TG142.1文献标志码:A文章编号:1000-3738(2023)08-0023-06EffectofGrainSizeonLowCycleFatigueBehaviorandMicrostructureafterFatigueofIFSteelWEIChenxil-23,LIKai',YANGWeitao3,ZHUXiangrong*,YANGQi?3(1.SchoolofResourcesandEnvironmentalEngineering,ShanghaiPolytechnicUniversity,Shanghai201209,China;2.ShanghaiResearchInstituteofMaterialsCo.,Ltd.,Shanghai200437,China;3.ShanghaiKeyLaboratoryofEngineeringMaterialsApplicationandEvaluation,Shanghai200437,China;4.SchoolofEnergyandMaterials,ShanghaiPolytechnicUniversity,Shanghai201209,China)Abstract:IFsteelswithaveragegrainsizeof40μmand210μmwerepreparedbyannealingat850Cand950C,respectively.Theeffectsofthegrainsizeonthelow-cyclefatiguebehaviorandthemicrostructureafterfatiguewereinvestigated.Theresultsshowthatduringfatiguecycle,theinitialaveragepeakstressofthefine-grainedteststeelwashigherthanthatofthecoarse-grainedteststeel.Theaveragepeakstressofthetwoteststeelstendedtobeequalwithincreasingnumberofcycles.Thefine-grainedteststeelalwaysshowedcycli...