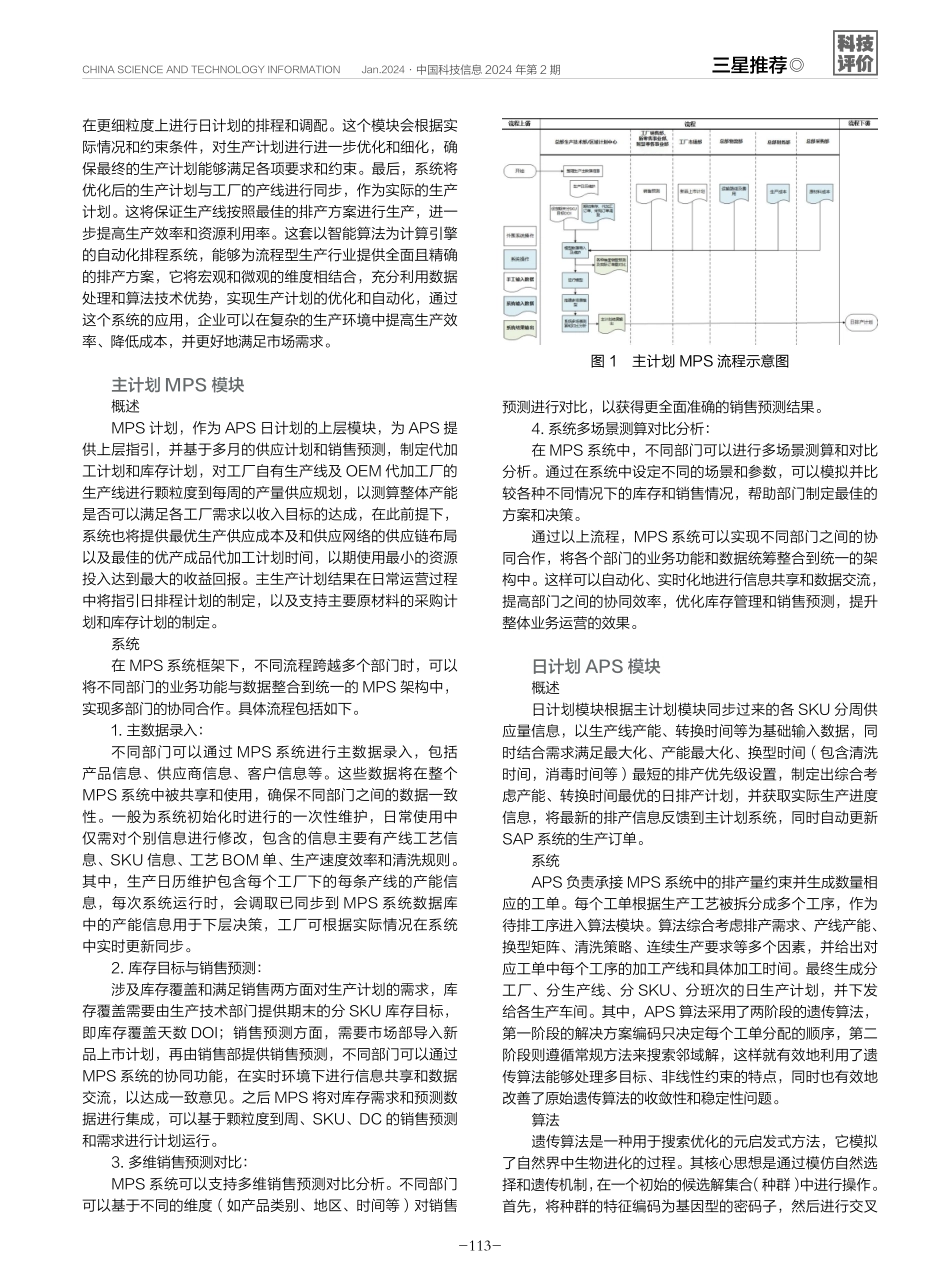

-111-CHINASCIENCEANDTECHNOLOGYINFORMATIONJan.2024·中国科技信息2024年第2期三星推荐◎概述生产计划与调度的概念生产计划和调度是制造业中的两个关键过程。生产计划是一项关键的战略决策过程,用于确定最优生产策略和资源分配。通过综合考虑市场需求、销售预测和内部生产能力,生产计划制定全面决策,包括产品种类、生产数量和时间安排,以确保资源高效利用并保持市场竞争优势。这个过程在整体业务战略与生产运营方面的相互协调中发挥着至关重要的作用,主要目标包括:预测客户需求和市场趋势设定生产目标确定应该生产的产品类型和数量确定必要的资源(材料、设备、劳动力等)高效地分配资源制定制造计划和时间表生产调度也是一项重要的决策过程,它将创建一个全面、详细的生产时间表,包括生产活动的具体顺序和时间。调度决策的优化能够将生产需求与可用资源在合适的时间内以最具成本效益的方式相结合,促成制造过程尽可能顺利、高效地运行,通过精确安排制造工序的进行顺序和时间,生产调度决策可以最大限度地减少资源时间的闲置和浪费,提高设备的利用率。生产计划与调度的方法生产排程(计划与调度)是一个运筹优化问题,涉及如何合理安排生产线上的各项任务,以最大化生产效率、最小化成本,以及满足客户需求等为目标。生产排程问题的难度取决于业务需求、生产环境的复杂性,如生产线的数量、任务的数量、任务的持续时间、任务之间的依赖关系,资源限制等。传统的生产计划和调度通常依靠人工管理(辅助工具如Excel表格),其考虑的复杂度较低,制定的计划精度也较低,难以对生产进度进行实时展控和考量。所以近年来,制造型企业开始应用智能算法来代替人工进行生产计划和调度,业界目前应用到的生产排程算法主要如下。启发式算法:启发式算法也被称作规则式算法,这种算法的优点在于其简单易用、计算效率高,适用于动态变化的生产环境,然而它的缺点在于无法保证找到最优解,并且解的质量可能随着问题规模的增加而下降。一种常见的启发式算法是最短处理时间规则(ShortestProcessingTime,行业曲线开放度创新度生态度互交度持续度可替代度影响力可实现度行业关联度真实度一种流程化工企业智能排程系统设计张伟王海洋杨巍李彬魏晓琪范甜甜张伟王海洋杨巍李彬魏晓琪范甜甜中海油信息科技有限公司中国科技信息2024年第2期�CHINASCIENCEANDTECHNOLOGYINFORMATIONJan.2024-112-◎三星推荐SPT)。该规则的思想是优先处理时间最短的任务,以便尽...