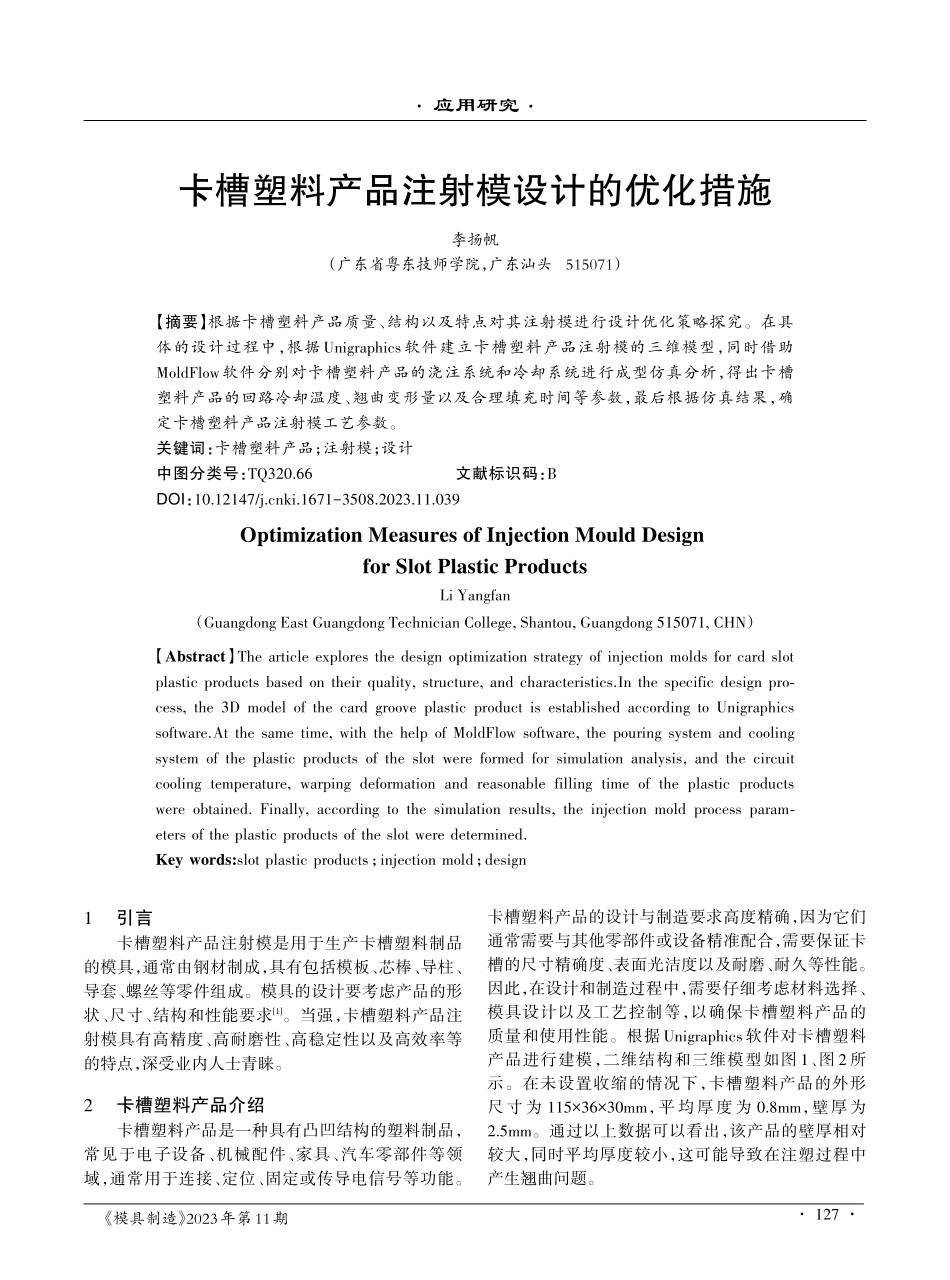

应用研究《模具制造》2023年第11期卡槽塑料产品注射模设计的优化措施李扬帆(广东省粤东技师学院,广东汕头515071)【摘要】根据卡槽塑料产品质量、结构以及特点对其注射模进行设计优化策略探究。在具体的设计过程中,根据Unigraphics软件建立卡槽塑料产品注射模的三维模型,同时借助MoldFlow软件分别对卡槽塑料产品的浇注系统和冷却系统进行成型仿真分析,得出卡槽塑料产品的回路冷却温度、翘曲变形量以及合理填充时间等参数,最后根据仿真结果,确定卡槽塑料产品注射模工艺参数。关键词:卡槽塑料产品;注射模;设计中图分类号:TQ320.66文献标识码:BDOI:10.12147/j.cnki.1671-3508.2023.11.039OptimizationMeasuresofInjectionMouldDesignforSlotPlasticProductsLiYangfan(GuangdongEastGuangdongTechnicianCollege,Shantou,Guangdong515071,CHN)【Abstract】Thearticleexploresthedesignoptimizationstrategyofinjectionmoldsforcardslotplasticproductsbasedontheirquality,structure,andcharacteristics.Inthespecificdesignpro⁃cess,the3DmodelofthecardgrooveplasticproductisestablishedaccordingtoUnigraphicssoftware.Atthesametime,withthehelpofMoldFlowsoftware,thepouringsystemandcoolingsystemoftheplasticproductsoftheslotwereformedforsimulationanalysis,andthecircuitcoolingtemperature,warpingdeformationandreasonablefillingtimeoftheplasticproductswereobtained.Finally,accordingtothesimulationresults,theinjectionmoldprocessparam⁃etersoftheplasticproductsoftheslotweredetermined.Keywords:slotplasticproducts;injectionmold;design1引言卡槽塑料产品注射模是用于生产卡槽塑料制品的模具,通常由钢材制成,具有包括模板、芯棒、导柱、导套、螺丝等零件组成。模具的设计要考虑产品的形状、尺寸、结构和性能要求[1]。当强,卡槽塑料产品注射模具有高精度、高耐磨性、高稳定性以及高效率等的特点,深受业内人士青睐。2卡槽塑料产品介绍卡槽塑料产品是一种具有凸凹结构的塑料制品,常见于电子设备、机械配件、家具、汽车零部件等领域,通常用于连接、定位、固定或传导电信号等功能。卡槽塑料产品的设计与制造要求高度精确,因为它们通常需要与其他零部件或设备精准配合,需要保证卡槽的尺寸精确度、表面光洁度以及耐磨、耐久等性能。因此,在设计和制造过程中,需要仔细考虑材料选择、模具设计以及工艺控...