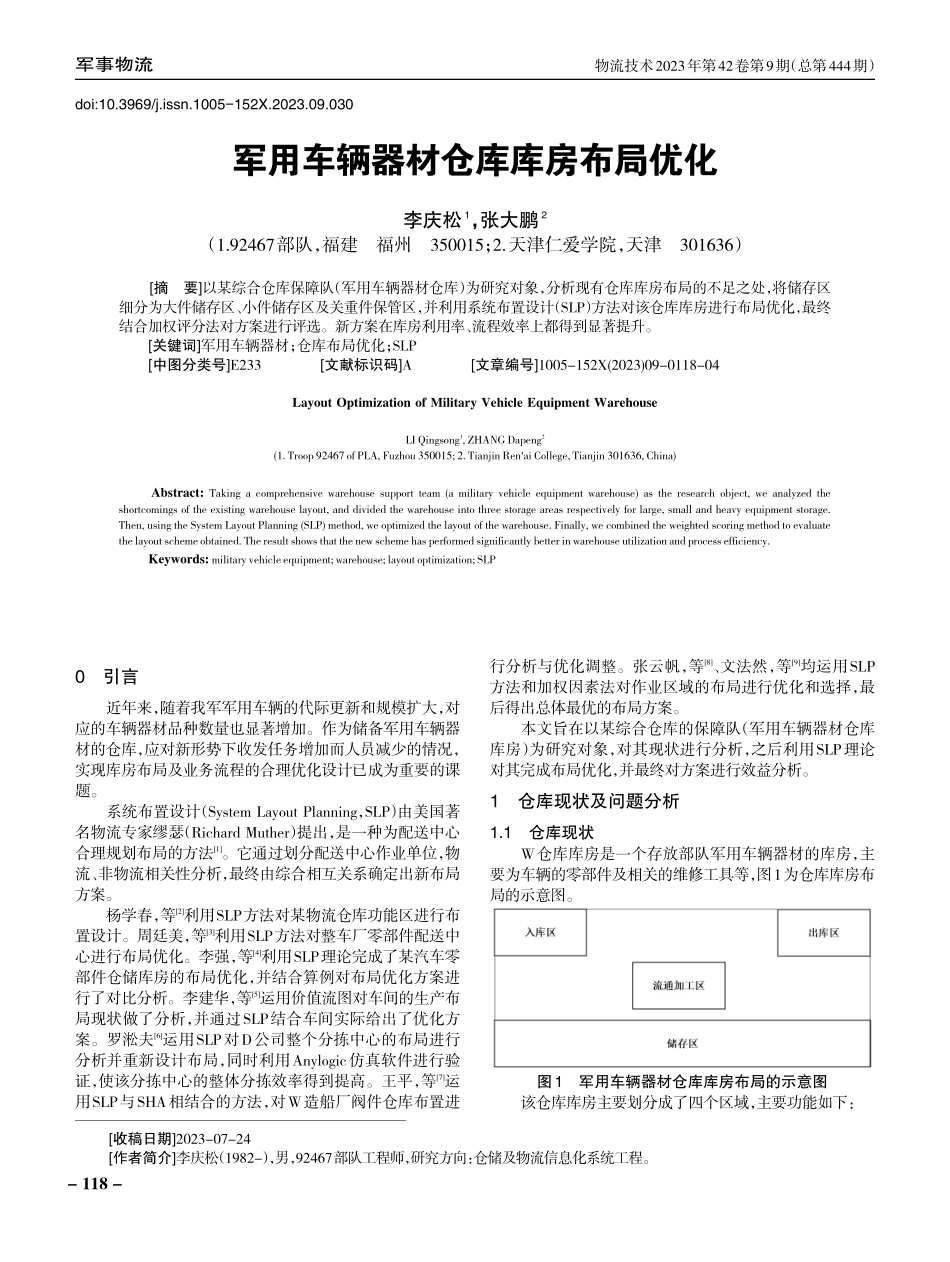

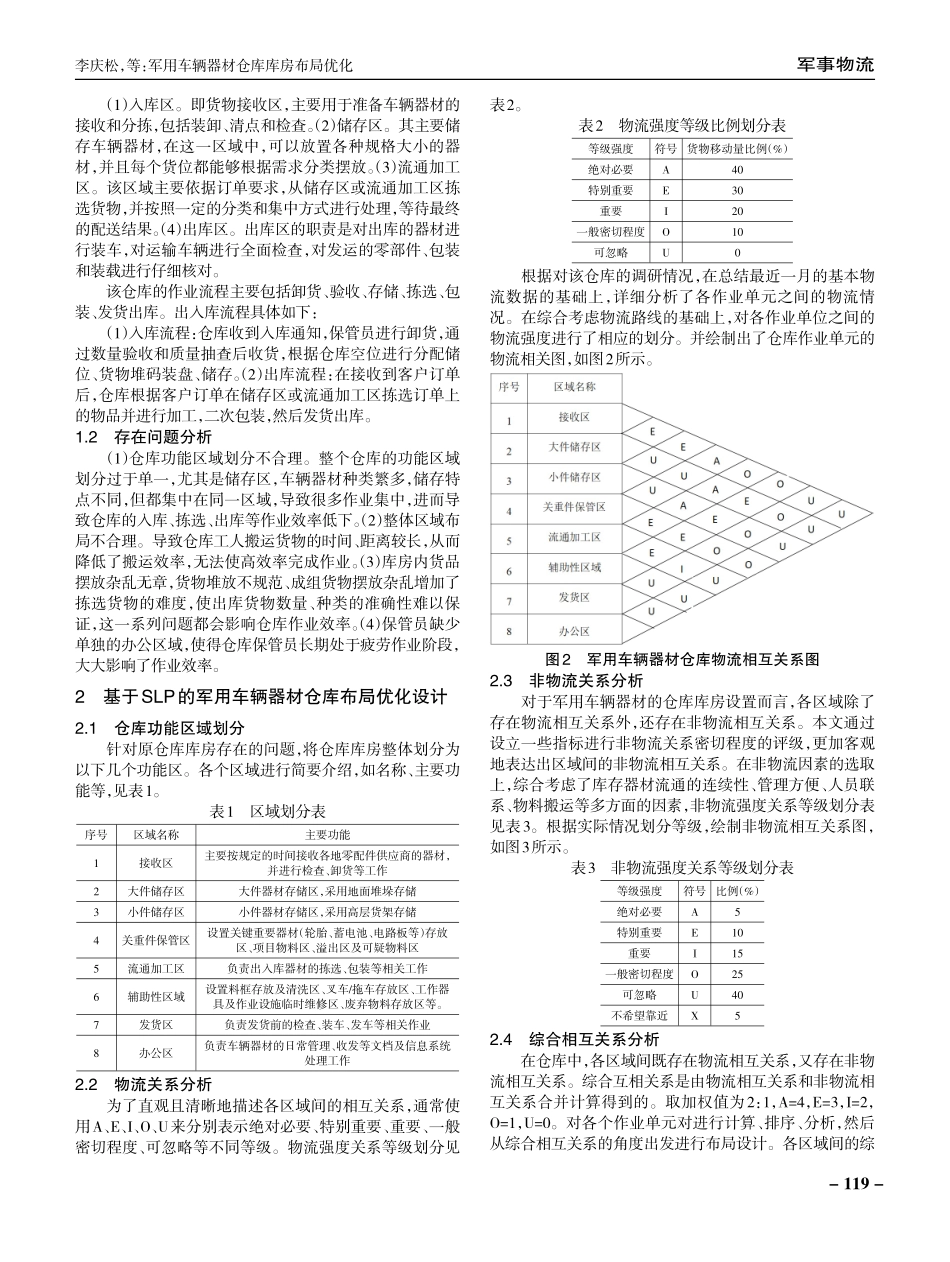

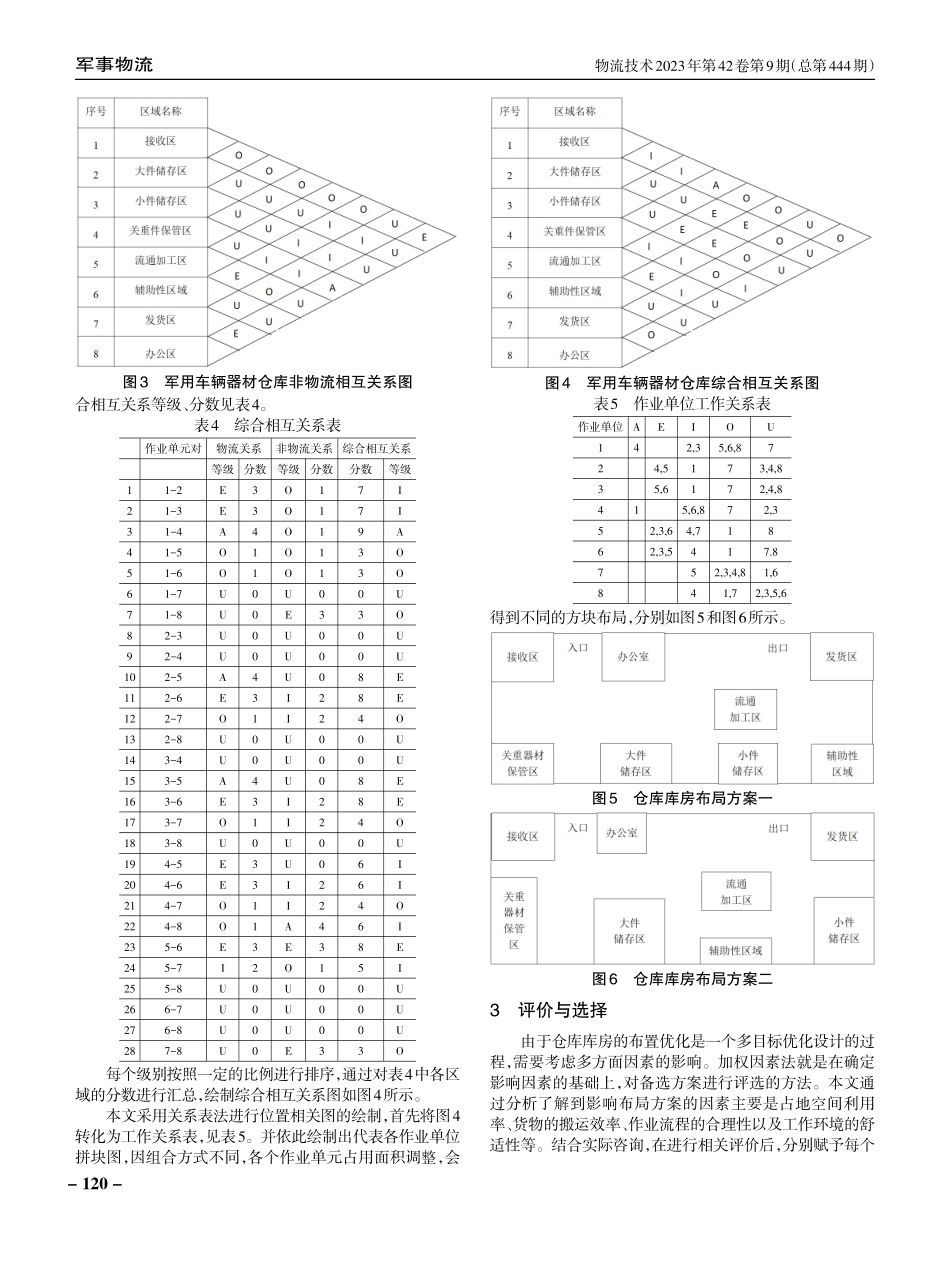

军事物流物流技术2023年第42卷第9期(总第444期)[收稿日期]2023-07-24[作者简介]李庆松(1982-),男,92467部队工程师,研究方向:仓储及物流信息化系统工程。doi:10.3969/j.issn.1005-152X.2023.09.030军用车辆器材仓库库房布局优化李庆松1,张大鹏2(1.92467部队,福建福州350015;2.天津仁爱学院,天津301636)[摘要]以某综合仓库保障队(军用车辆器材仓库)为研究对象,分析现有仓库库房布局的不足之处,将储存区细分为大件储存区、小件储存区及关重件保管区,并利用系统布置设计(SLP)方法对该仓库库房进行布局优化,最终结合加权评分法对方案进行评选。新方案在库房利用率、流程效率上都得到显著提升。[关键词]军用车辆器材;仓库布局优化;SLP[中图分类号]E233[文献标识码]A[文章编号]1005-152X(2023)09-0118-04LayoutOptimizationofMilitaryVehicleEquipmentWarehouseLIQingsong1,ZHANGDapeng2(1.Troop92467ofPLA,Fuzhou350015;2.TianjinRen'aiCollege,Tianjin301636,China)Abstract:Takingacomprehensivewarehousesupportteam(amilitaryvehicleequipmentwarehouse)astheresearchobject,weanalyzedtheshortcomingsoftheexistingwarehouselayout,anddividedthewarehouseintothreestorageareasrespectivelyforlarge,smallandheavyequipmentstorage.Then,usingtheSystemLayoutPlanning(SLP)method,weoptimizedthelayoutofthewarehouse.Finally,wecombinedtheweightedscoringmethodtoevaluatethelayoutschemeobtained.Theresultshowsthatthenewschemehasperformedsignificantlybetterinwarehouseutilizationandprocessefficiency.Keywords:militaryvehicleequipment;warehouse;layoutoptimization;SLP0引言近年来,随着我军军用车辆的代际更新和规模扩大,对应的车辆器材品种数量也显著增加。作为储备军用车辆器材的仓库,应对新形势下收发任务增加而人员减少的情况,实现库房布局及业务流程的合理优化设计已成为重要的课题。系统布置设计(SystemLayoutPlanning,SLP)由美国著名物流专家缪瑟(RichardMuther)提出,是一种为配送中心合理规划布局的方法[1]。它通过划分配送中心作业单位,物流、非物流相关性分析,最终由综合相互关系确定出新布局方案。杨学春,等[2]利用SLP方法对某物流仓库功能区进行布置设计。周廷美,等[3]利用SLP方法对整车厂零部件配送中心进行布局优化。李强,等[4]利用SLP理论完成了某汽车零部件仓储库房的布局优...