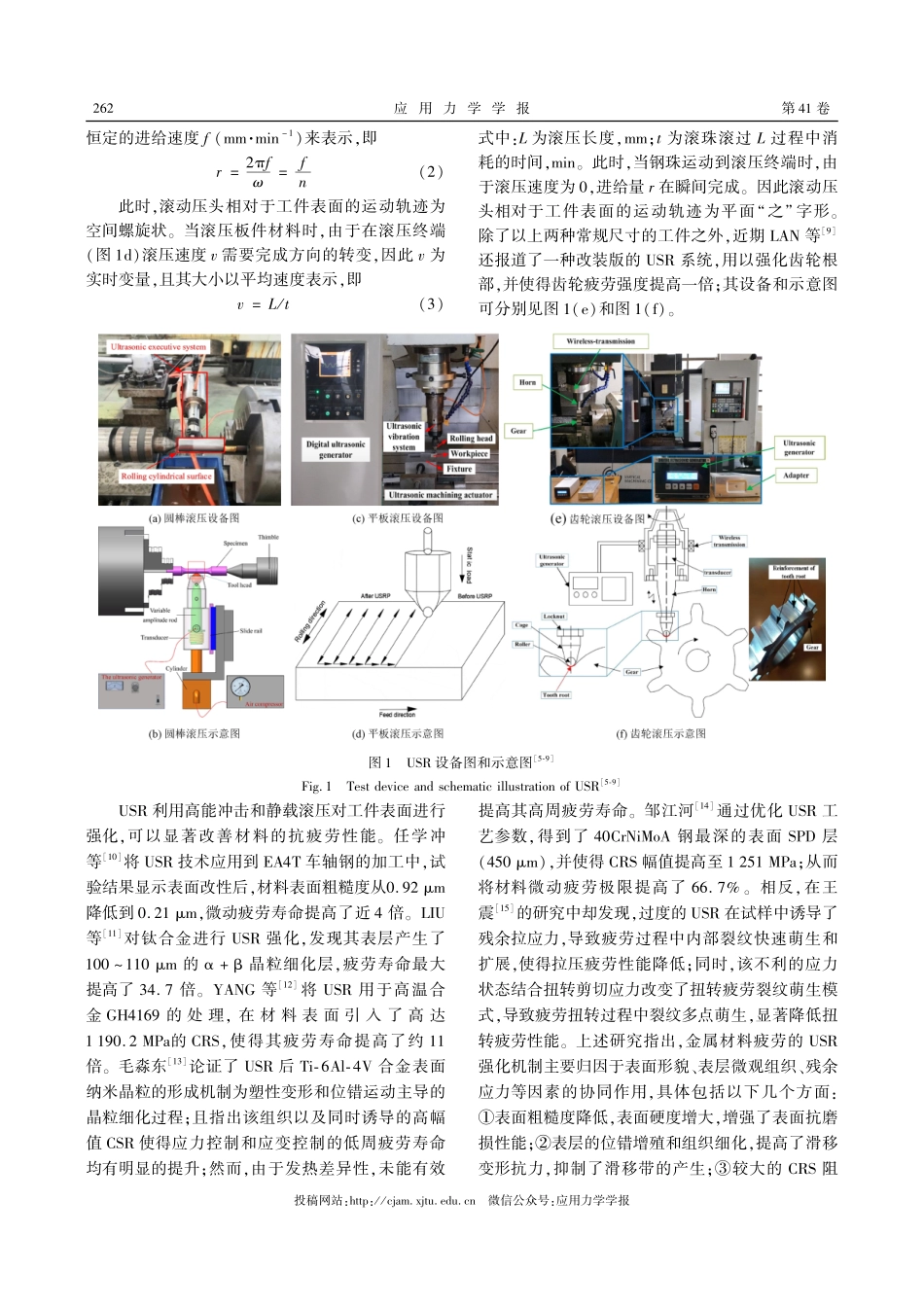

第41卷第2期2024年4月应用力学学报ChineseJournalofAppliedMechanicsVol.41No.2Apr.2024收稿日期:2023 ̄10 ̄12修回日期:2023 ̄12 ̄10基金项目:国家自然科学基金资助项目(No.51975471ꎻ11902259ꎻ52105154)ꎻ陕西省重点研发资助项目(No.S2022 ̄YF ̄QXZD ̄0023)ꎻ上海市自然科学基金资助项目(No.21ZR1469300)ꎻ西北工业大学博士论文创新基金资助项目(No.CX2023053)通信作者:孙守义ꎬ副教授ꎮE ̄mail:shouyisun@nwpu.edu.cn引用格式:陈辉涛ꎬ豆敏ꎬ李磊ꎬ等.超声滚压金属材料的疲劳性能研究进展[J].应用力学学报ꎬ2024ꎬ41(2):260 ̄287.CHENHuitaoꎬDOUMinꎬLILeiꎬetal.Researchprogressonfatiguepropertiesofultrasonicsurfacerolledmetalmaterials[J].Chinesejournalofappliedmechanicsꎬ2024ꎬ41(2):260 ̄287.文章编号:1000 ̄4939(2024)02 ̄0260 ̄28孙守义ꎬ工学博士ꎬ西北工业大学力学与土木建筑学院副教授ꎬ2023年入选陕西省高校科协青年人才托举计划ꎬ担任Materials期刊(IF:3748ꎬISSN1996-1944)客座编辑ꎬ中国航空学会、中国力学学会会员ꎮ长期从事结构强度寿命评估与抗疲劳制造研究ꎬ先后主持某国家重大课题专题、国家自然科学基金、博士后科学基金面上项目等国家和省部级项目ꎬ作为骨干人员参与国家重大课题10余项ꎮ近年来ꎬ在IntJFatigue、Carbon、TribolInt、IntJMechSci等力学和机械顶级期刊发表论文20余篇ꎬ技术发明专利受理、授权10余项ꎮ2023年荣获中国造船工程学会科技进步一等奖ꎮ超声滚压金属材料的疲劳性能研究进展陈辉涛1ꎬ2ꎬ豆敏1ꎬ李磊1ꎬ曾延1ꎬ刘露1ꎬ黄威1ꎬ孙守义1(1.西北工业大学力学与土木建筑学院清洁...