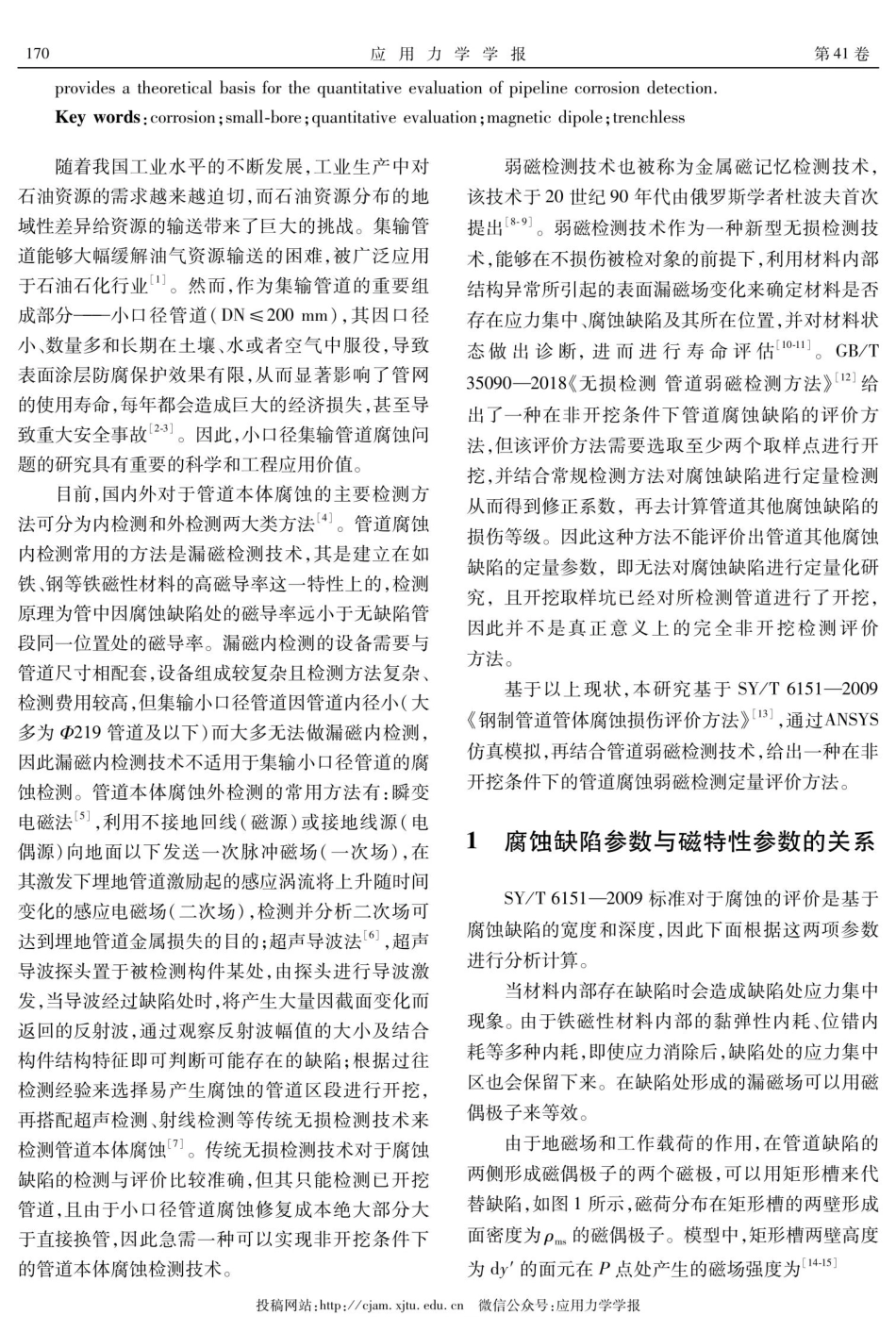

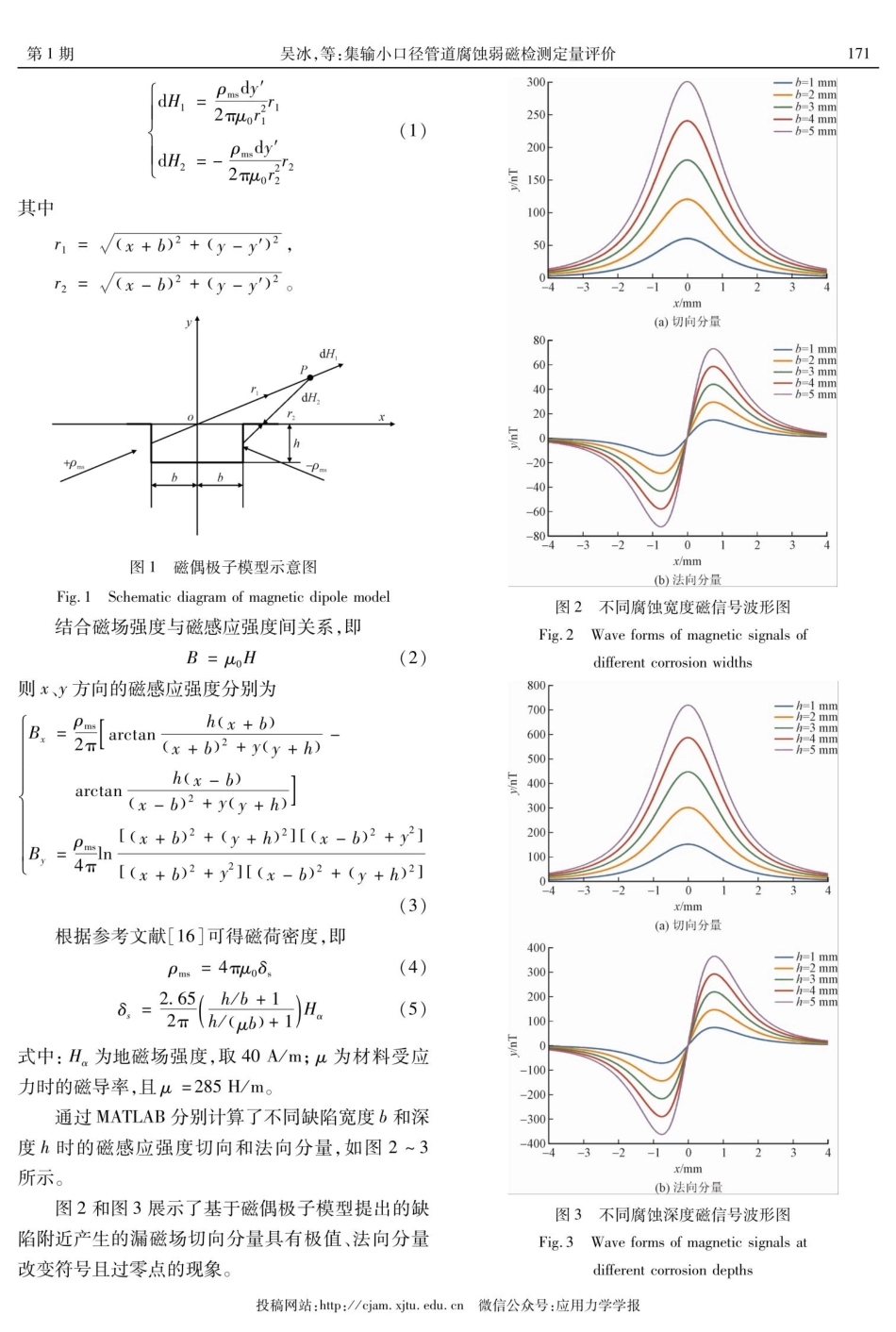

第41卷第1期2024年2月文章编号:1000-4939(2024)01-0169-08应用力学学报ChineseJournalofAppliedMechanicsVol.41No.1Feb.2024集输小口径管道腐蚀弱磁检测定量评价吴冰',吴翔²,刘艳军',王鲜1(1.西南石油大学机电工程学院,610500成都;2.新疆库尔勒市塔里木输油气分公司,841000库尔勒)摘要:集输小口径管道在油气田分布广泛,但使用传统腐蚀检测方法难度大、费用高且必须开挖取样点后才能定量评价腐蚀程度。为了弥补这种不足,实现非开挖条件下进行定量评价:分析磁偶极子模型得到腐蚀缺陷附近产生的漏磁场的磁信号特点;通过有限元仿真模拟,得到了腐蚀缺陷深度及宽度与磁信号间的关系;将SY/T6151—2009《钢制管道管体腐蚀损伤评价方法》中对腐蚀评价所需的缺陷宽度和深度参数,结合磁偶极子模型理论推导计算与磁信号特征参数的关系,得到了一种可应用于非开挖条件下的管道腐蚀弱磁检测定量评价方法,并在某油田管道进行了工程验证,为非开挖条件下管道腐蚀检测定量评价提供一定的理论依据。关键词:腐蚀;小口径;定量评价;磁偶极子;非开挖中图分类号:TG115.27;TG115.28文献标志码:ADOI:10.11776/j.issn.1000-4939.2024.01.018Quantitativeevaluationofweakmagneticdetectionforgatheringandtransportationsmall-borepipelinesWUBing’,WUXiang”,LIUYanjun',WANGXian'(1.SchoolofMechatronicEngineering,SouthwestPetroleumUniversity,610500Chengdu,China;2.XinjangKorlaTarimOilandGasTransportationCompany,841000Korla,China)Abstract:Smalldiameterpipelinesarewidelydistributedinoilandgasfields,butthetraditionalcorrosiondetectionmethodsaredifficultandexpensive,andthecorrosiondegreecanonlybequantitativelyevaluatedafterthesamplingpointsareexcavated.Inordertomakeupforthisdeficiency,quantitativeevaluationundertrenchlessconditionisrealized:themagneticsignalcharacteristicsofleakagemagneticfieldnearcorrosiondefectsareobtainedbyanalyzingthemagneticdipolemodel;therelationshipbetweenthedepthandwidthofcorrosiondefectsandthemagneticsignalisobtainedbyfiniteelementsimulation;SY/T6151-2009“evaluationmethodforcorrosiondamageofsteelpipeline",thedefectwidthanddepthparametersrequiredforcorrosionevaluationarecombinedwiththemagneticdipolemodeltheorytodeducetherelationshipbetweencalc...