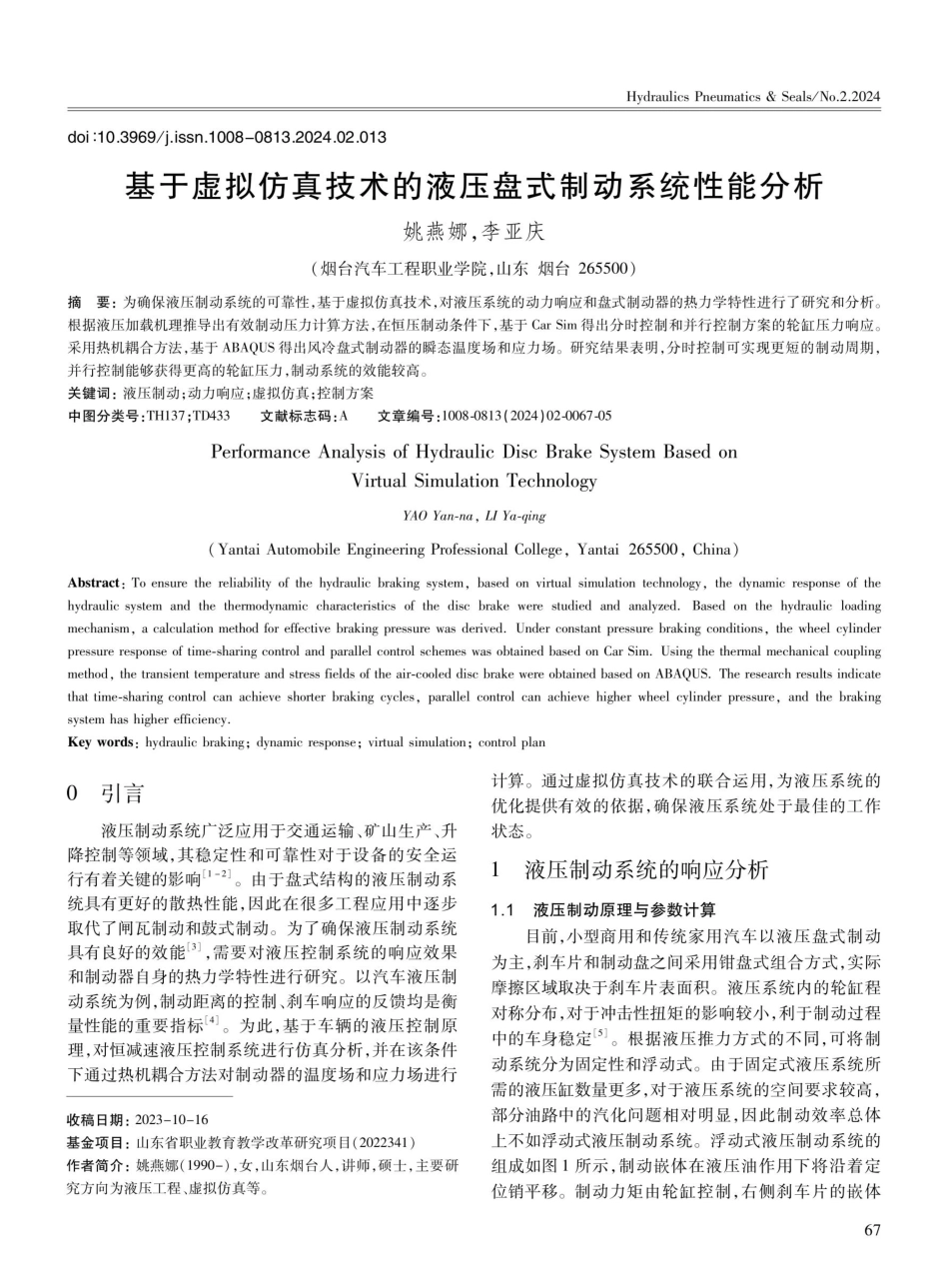

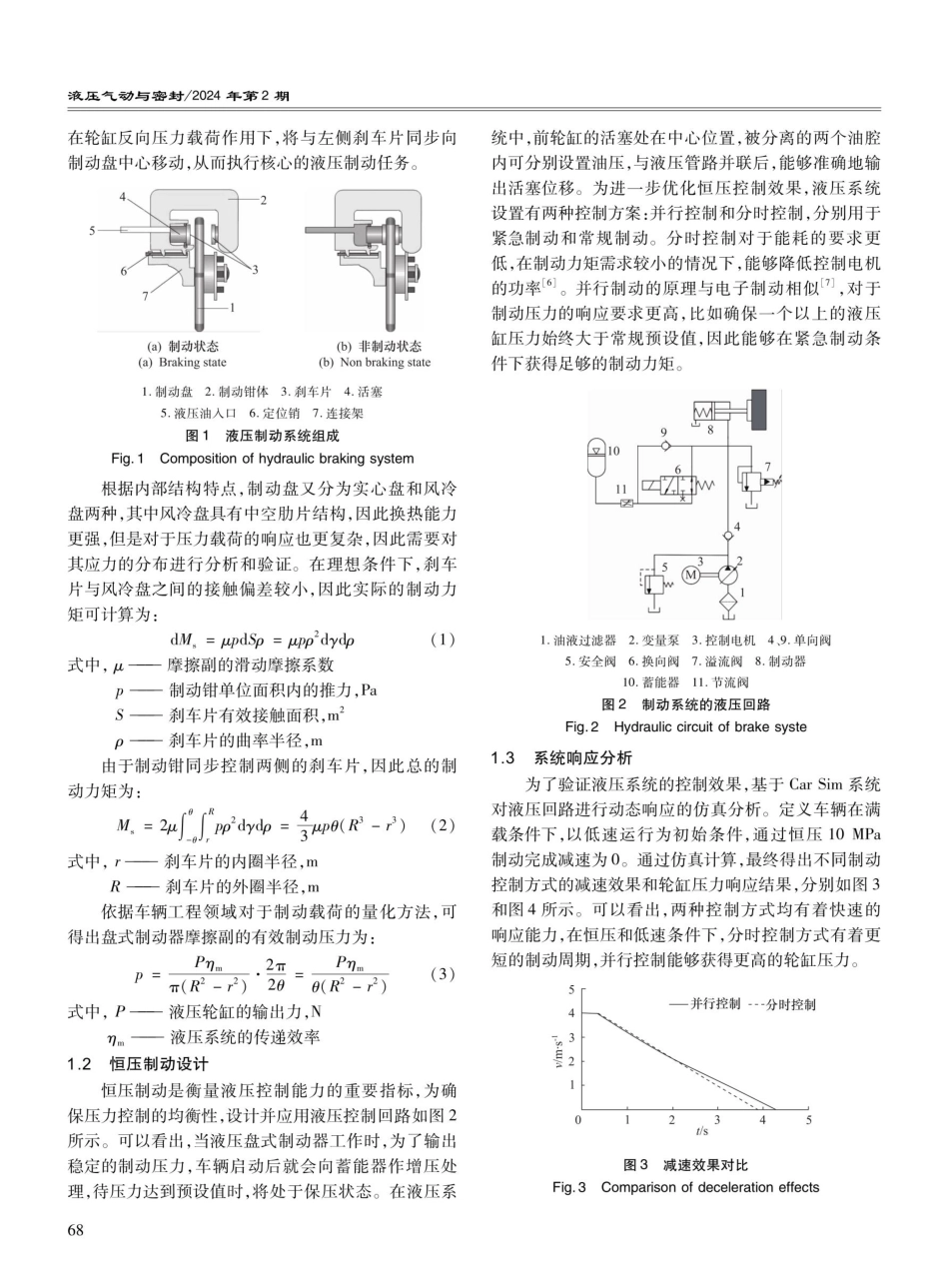

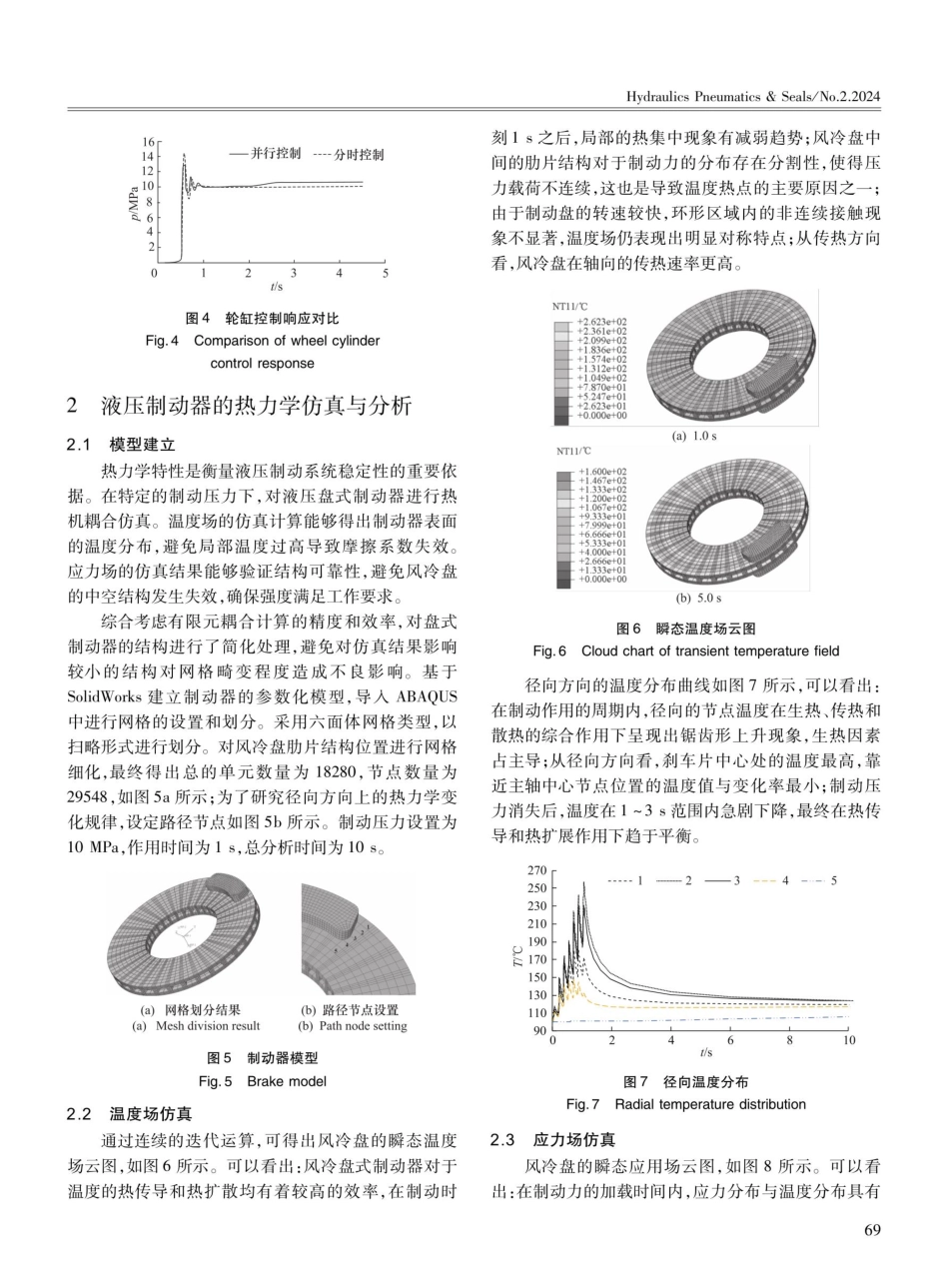

HydraulicsPneumatics&Seals/No.2.2024doi:10.3969/j.issn.1008-0813.2024.02.013基于虚拟仿真技术的液压盘式制动系统性能分析姚燕娜,李亚庆(烟台汽车工程职业学院,山东烟台265500)摘要:为确保液压制动系统的可靠性,基于虚拟仿真技术,对液压系统的动力响应和盘式制动器的热力学特性进行了研究和分析。根据液压加载机理推导出有效制动压力计算方法,在恒压制动条件下,基于CarSim得出分时控制和并行控制方案的轮缸压力响应。采用热机耦合方法,基于ABAQUS得出风冷盘式制动器的瞬态温度场和应力场。研究结果表明,分时控制可实现更短的制动周期,并行控制能够获得更高的轮缸压力,制动系统的效能较高。关键词:液压制动;动力响应;虚拟仿真;控制方案中图分类号:TH137;TD433Abstract:Toensurethereliabilityofthehydraulicbrakingsystem,basedonvirtualsimulationtechnology,thedynamicresponseofthehydraulicsystemandthethermodynamiccharacteristicsofthediscbrakewerestudiedandanalyzed.Basedonthehydraulicloadingmechanism,acalculationmethodforeffectivebrakingpressurewasderived.Underconstantpressurebrakingconditions,thewheelcylinderpressureresponseoftime-sharingcontrolandparallelcontrolschemeswasobtainedbasedonCarSim.Usingthethermalmechanicalcouplingmethod,thetransienttemperatureandstressfieldsoftheair-cooleddiscbrakewereobtainedbasedonABAQUS.Theresearchresultsindicatethattime-sharingcontrolcanachieveshorterbrakingcycles,parallelcontrolcanachievehigherwheelcylinderpressure,andthebrakingsystemhashigherefficiency.Keywords:hydraulicbraking;dynamicresponse;virtualsimulation;controlplan0引言液压制动系统广泛应用于交通运输、矿山生产、升降控制等领域,其稳定性和可靠性对于设备的安全运行有着关键的影响[1-2]。由于盘式结构的液压制动系统具有更好的散热性能,因此在很多工程应用中逐步取代了闸瓦制动和鼓式制动。为了确保液压制动系统具有良好的效能[3],需要对液压控制系统的响应效果和制动器自身的热力学特性进行研究。以汽车液压制动系统为例,制动距离的控制、刹车响应的反馈均是衡量性能的重要指标[4]。为此,基于车辆的液压控制原理,对恒减速液压控制系统进行仿真分析,并在该条件下通过热机耦合方法对制动器的温度场和应力场进行收稿日期:2023-10-16基金项目:山东省职业教育教学...