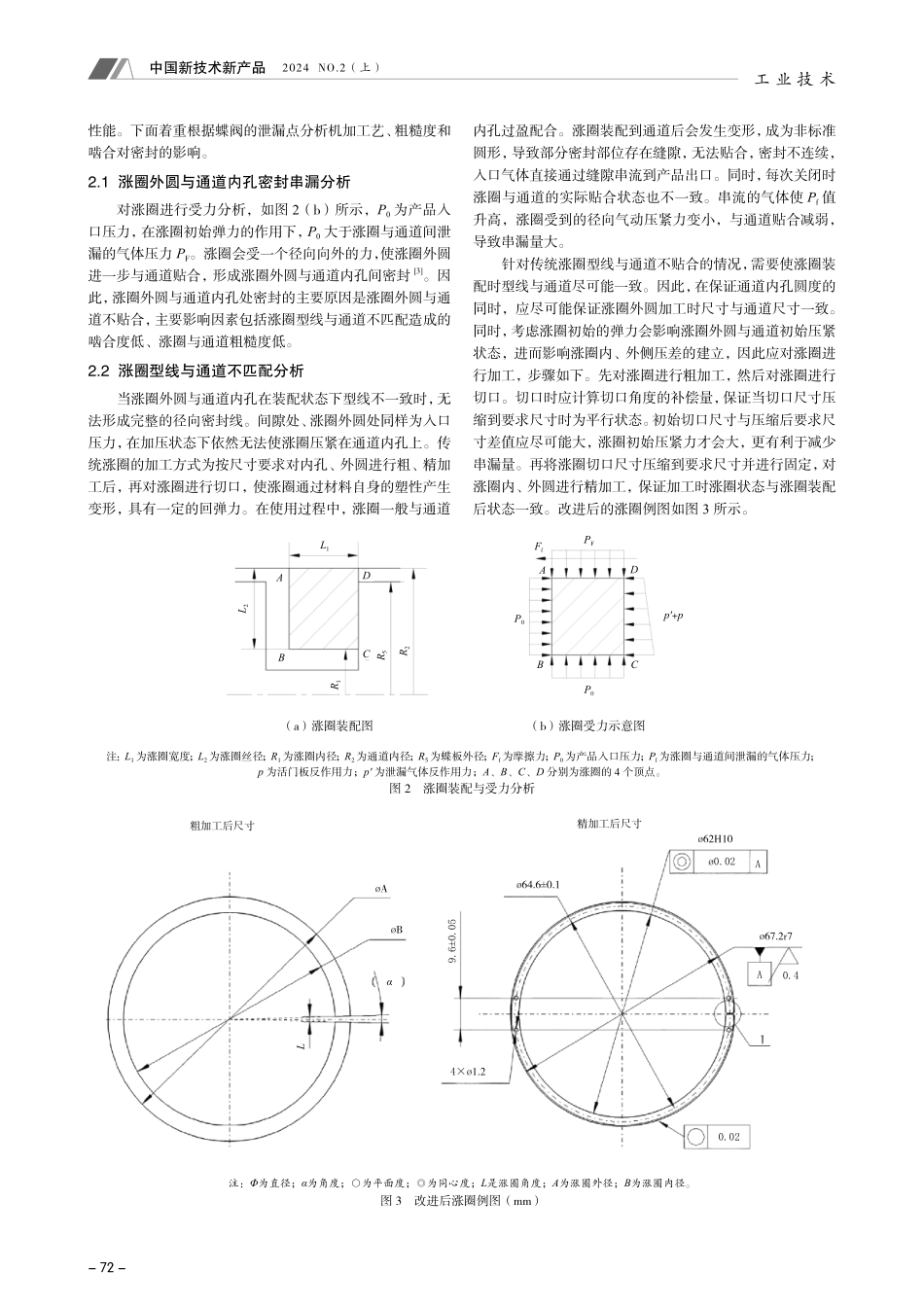

中国新技术新产品2024NO.2(上)-71-工业技术我国国防的发展和航空航天技术的不断进步对机载蝶阀体积、质量和耐环境的要求越来越高[1]。蝶阀主要负责对引气进行关断控制和调节压力,多处于严酷的机械环境,需要承受巨大的飞机振动载荷和自身产生的共振,飞机的振动频率也会对蝶阀阀体产生模态应力损伤,从而增加蝶阀窜漏量。作为飞机环控系统主要组成元件和重要的控制元件,蝶阀的位置越来越重要[2]。本文研究的主要内容是涨圈、活门板和通道等蝶阀部件对串漏量的影响,找出涨圈、活门板和通道的设计参数与产品串漏量的关系,并探索其对设计参数的控制要求,为后续产品设计提供依据。1蝶阀产品串漏量定位蝶阀产品载关闭状态下通过涨圈与活门板、通道形成密封。分析蝶阀活门结构可知其主要串漏量来源如下。1)涨圈外圆与通道内孔密封串漏。2)涨圈端面与活门板槽端面密封串漏。3)涨圈与活门板保险丝孔串漏。如图1所示。与非金属密封相比,金属密封在高温引气蝶阀中应用较多,其优点包括可在高温下持续工作并保持良好的稳定性;可在较低的压差下工作,减少对外界条件的影响;金属材料对腐蚀环境有更好的抵抗性及抗磨损性。金属密封的缺点主要是弹性较差。金属密封器需要较大的预紧力,因此电机要有较大扭矩才能带动活门板的密封面转动;金属密封的密封面和通道的粗糙度、配合精度要求较高,细小的划痕也会造成较大的泄漏量;金属密封圈和通道的材料线膨胀系数不能太大。常见蝶阀的金属涨圈类型有“V”形密封圈,其密封唇有较好的活动性和自适应特性,可补偿较大的公差和角度偏差。“O”形密封圈一般用于往复运动缓慢的调节流量阀门;矩形密封圈常用于通道为矩形的蝶阀类。在飞机环控系统中,蝶阀调节运动频繁,机械环境严酷,常采用的金属涨圈类型为“V”形,金属表面须做渗氮处理,以提高硬度,抵抗运动磨损。分析蝶阀各处串漏量来源,串漏的主要原因如下。1)涨圈外圆粗糙度较低,不能和通道表面进行啮合,涨圈型线与通道内廓也不能完全匹配,导致金属涨圈外圆与通道内孔密封泄漏。2)涨圈端面平面度较低,造成涨圈端面与活门板槽端面密封泄漏。3)活门板保险丝孔与保险丝存在间隙,造成活门板保险丝孔串漏。2金属涨圈外圆与通道内孔密封分析活门板与通道泄漏的原因是金属涨圈外圆与通道不能完全啮合,其中涨圈的材料选择、通道的加工方式和热表面处理都会影响通道的粗糙度、同心度等要素,从而影响蝶阀的密封蝶阀串漏量问题分析及试验王晓宇刘剑...