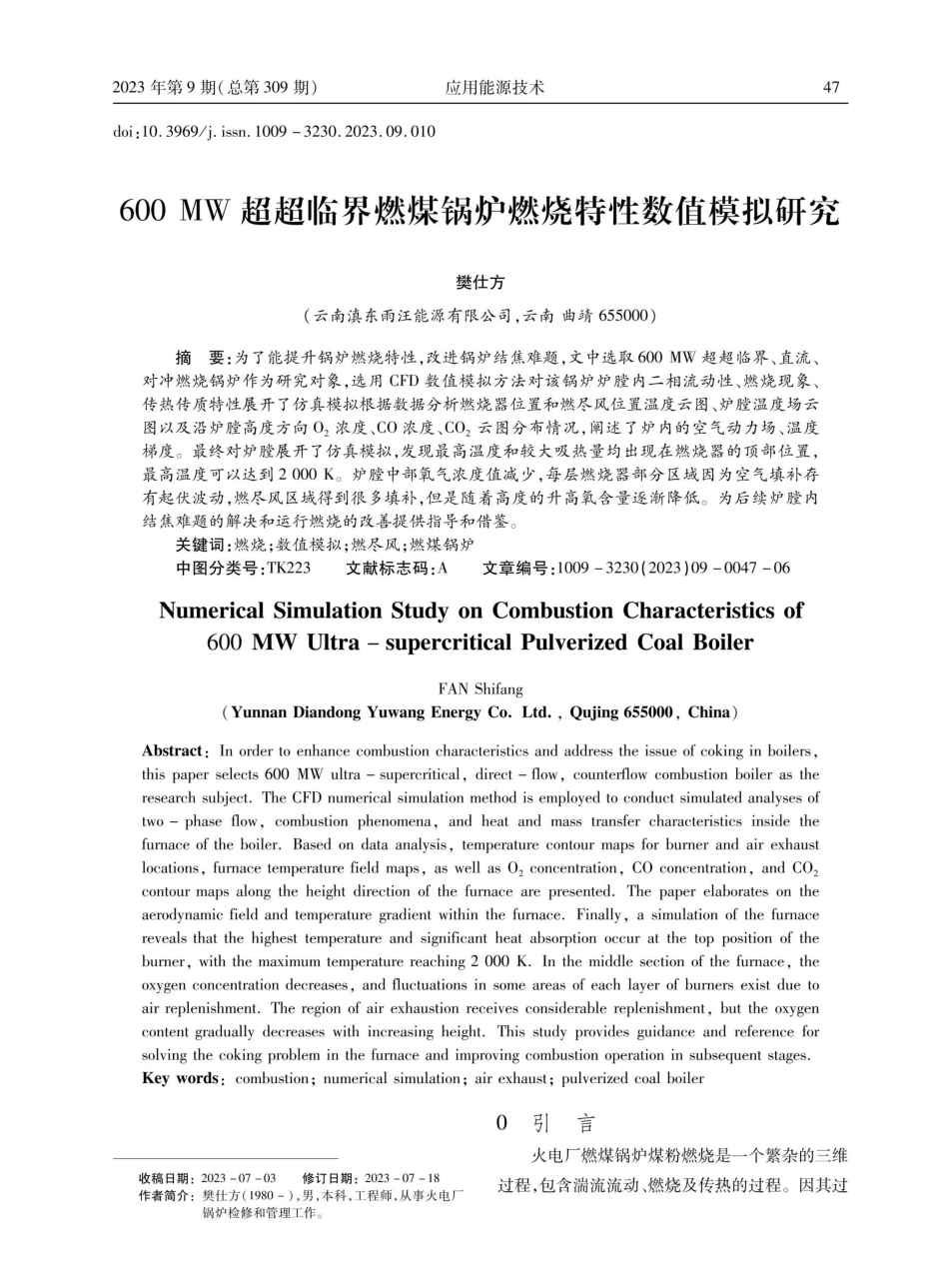

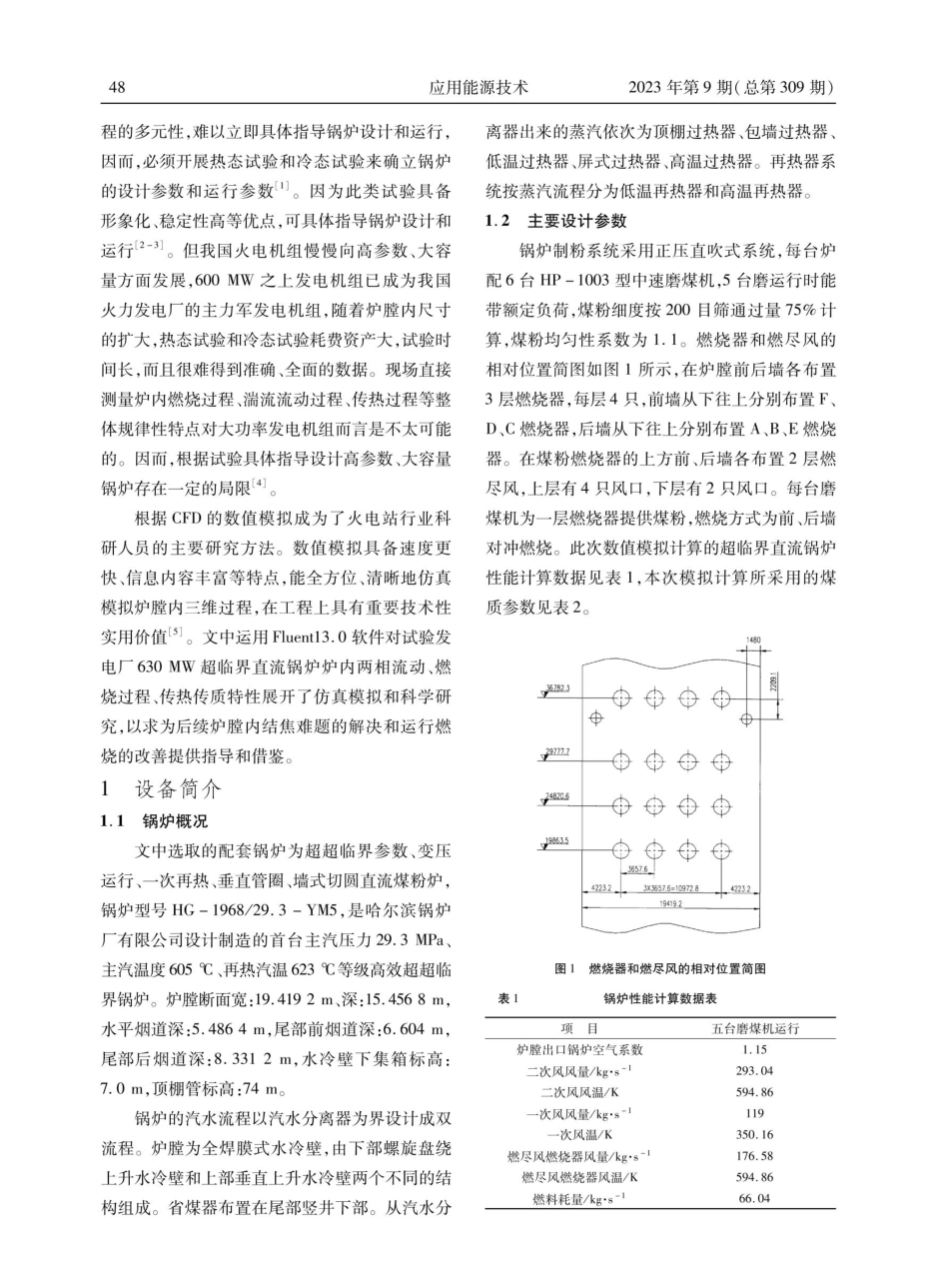

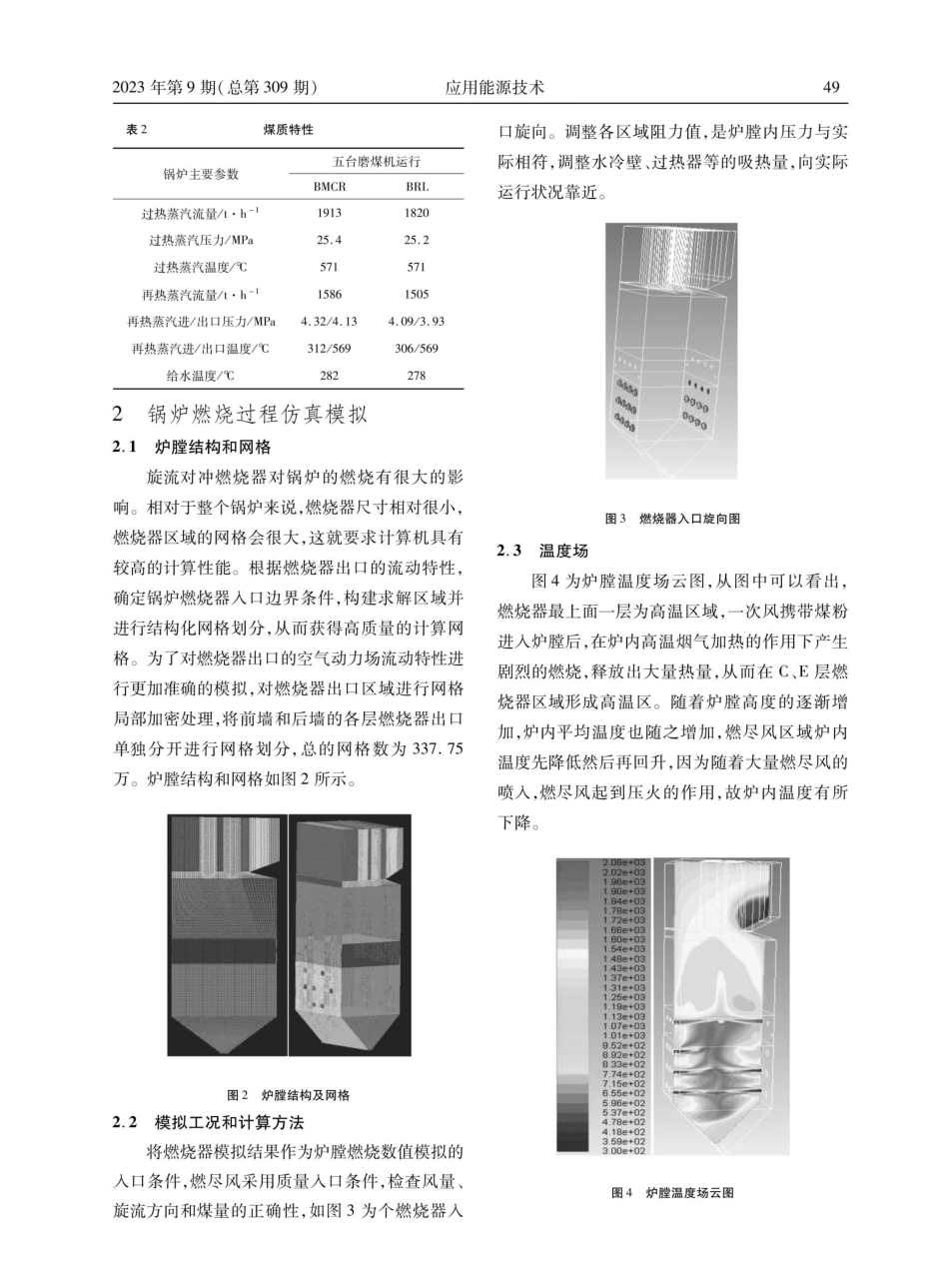

2023年第9期(总第309期)doi:10.3969/j.issn.1009-3230.2023.09.010应用能源技术47600MW超超临界燃煤锅炉燃烧特性数值模拟研究樊仕方(云南滇东雨汪能源有限公司,云南曲靖655000)摘要:为了能提升锅炉燃烧特性,改进锅炉结焦难题,文中选取600MW超超临界、直流、对冲燃烧锅炉作为研究对象,选用CFD数值模拟方法对该锅炉炉膛内二相流动性、燃烧现象、传热传质特性展开了仿真模拟根据数据分析燃烧器位置和燃尽风位置温度云图、炉膛温度场云图以及沿炉膛高度方向O浓度、CO浓度、CO2云图分布情况,阐述了炉内的空气动力场、温度梯度。最终对炉膛展开了仿真模拟,发现最高温度和较大吸热量均出现在燃烧器的顶部位置,最高温度可以达到2000K。炉膛中部氧气浓度值减少,每层燃烧器部分区域因为空气填补存有起伏波动,燃尽风区域得到很多填补,但是随着高度的升高氧含量逐渐降低。为后续炉膛内结焦难题的解决和运行燃烧的改善提供指导和借鉴。关键词:燃烧;数值模拟;燃尽风;燃煤锅炉中图分类号:TK223NumericalSimulationStudyonCombustionCharacteristicsof600MWUltra-supercriticalPulverizedCoalBoiler(YunnanDiandongYuwangEnergyCo.Ltd.,Qujing655000,China)Abstract:Inordertoenhancecombustioncharacteristicsandaddresstheissueofcokinginboilers,thispaperselects600MWultra-supercritical,direct-flow,counterflowcombustionboilerastheresearchsubject.TheCFDnumericalsimulationmethodisemployedtoconductsimulatedanalysesoftwo-phaseflow,combustionphenomena,andheatandmasstransfercharacteristicsinsidethefurnaceoftheboiler.Basedondataanalysis,temperaturecontourmapsforburnerandairexhaustlocations,furnacetemperaturefieldmaps,aswellasO2concentration,COconcentration,andCO2contourmapsalongtheheightdirectionofthefurnacearepresented.Thepaperelaboratesontheaerodynamicfieldandtemperaturegradientwithinthefurnace.Finally,asimulationofthefurnacerevealsthatthehighesttemperatureandsignificantheatabsorptionoccuratthetoppositionoftheburner,withthemaximumtemperaturereaching2000K.Inthemiddlesectionofthefurnace,theoxygenconcentrationdecreases,andfluctuationsinsomeareasofeachlayerofburnersexistduetoairreplenishment.Theregionofairexhaustionreceivesconsiderablereplenishment,buttheoxygenco...