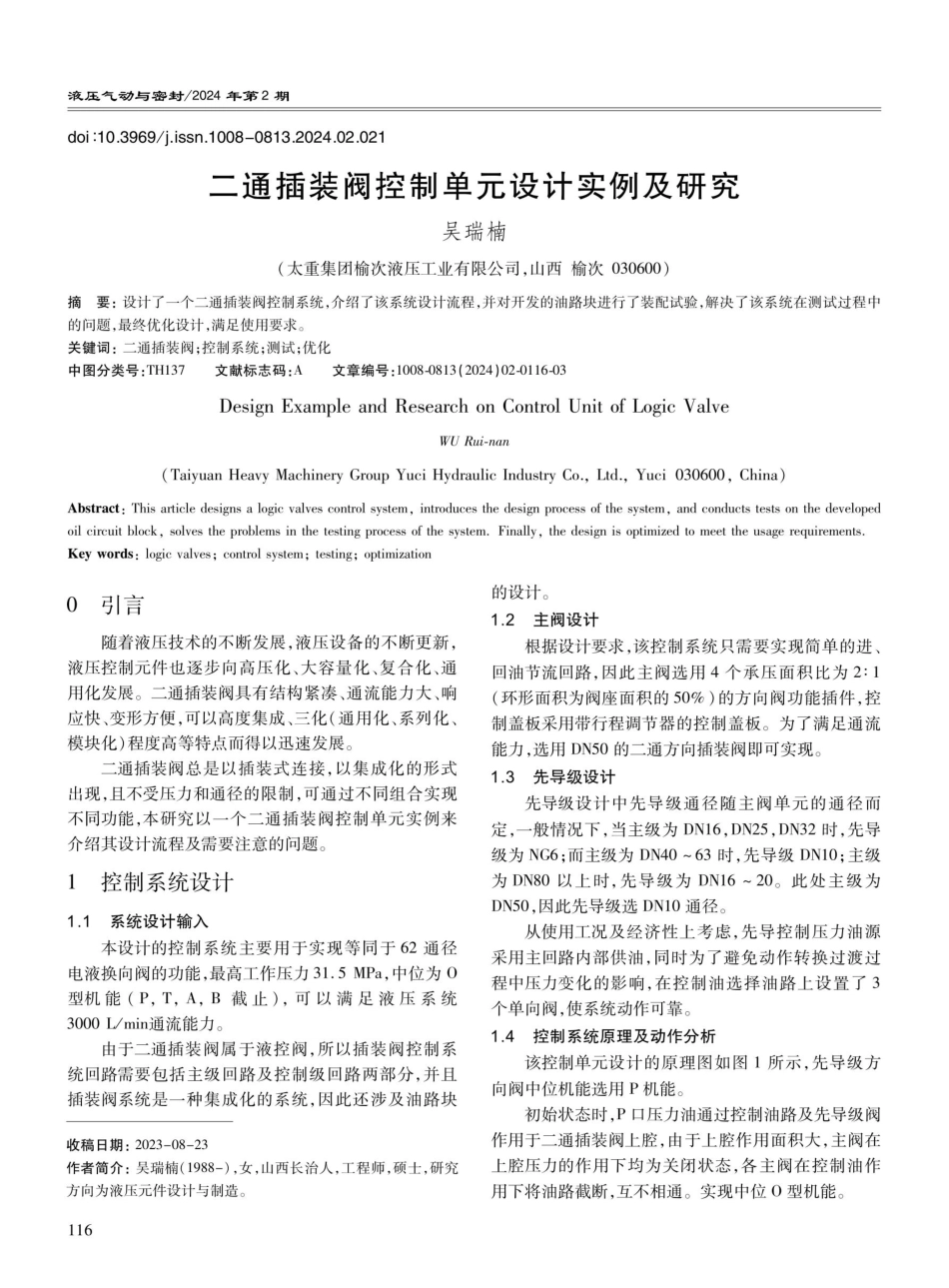

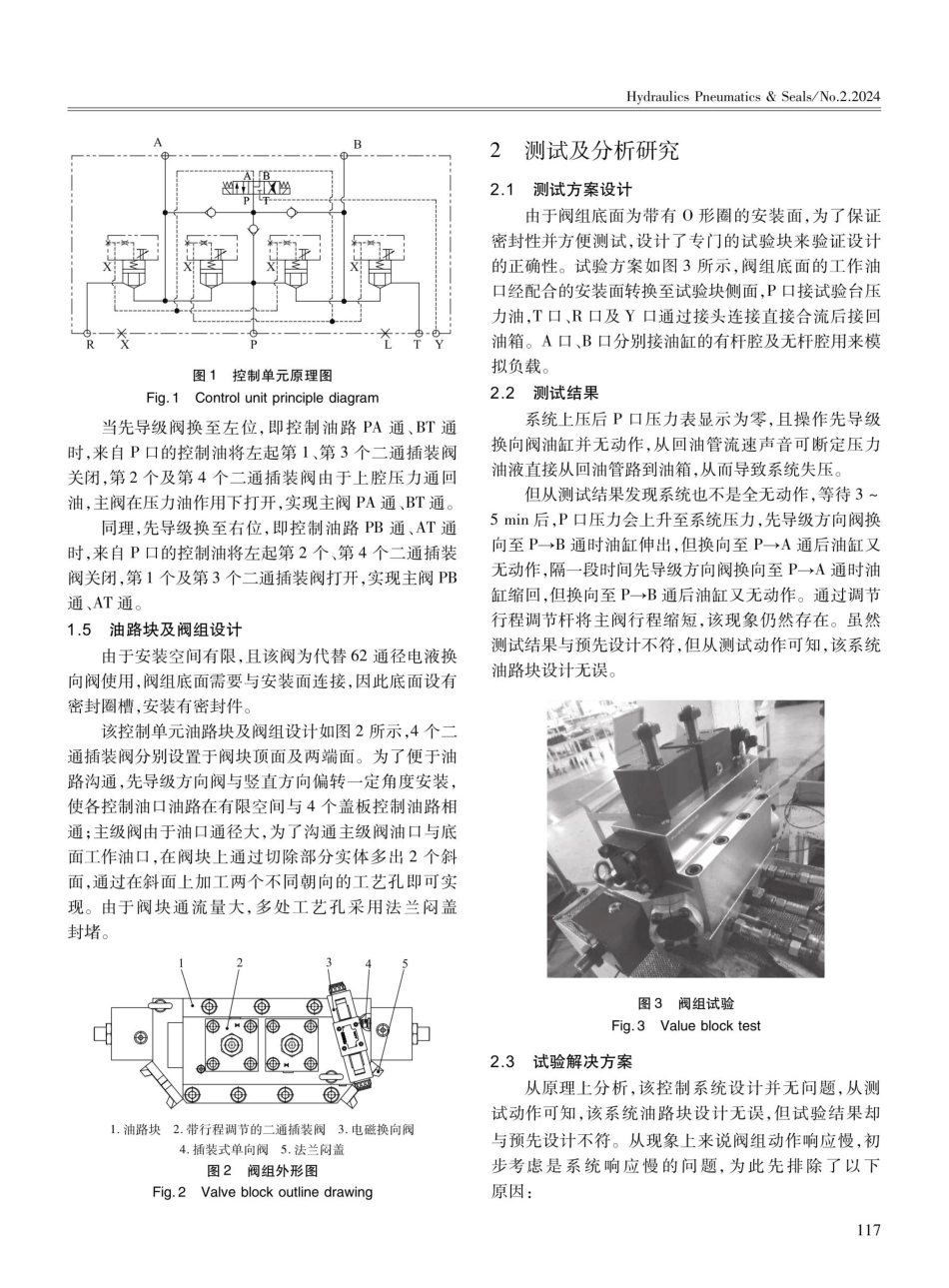

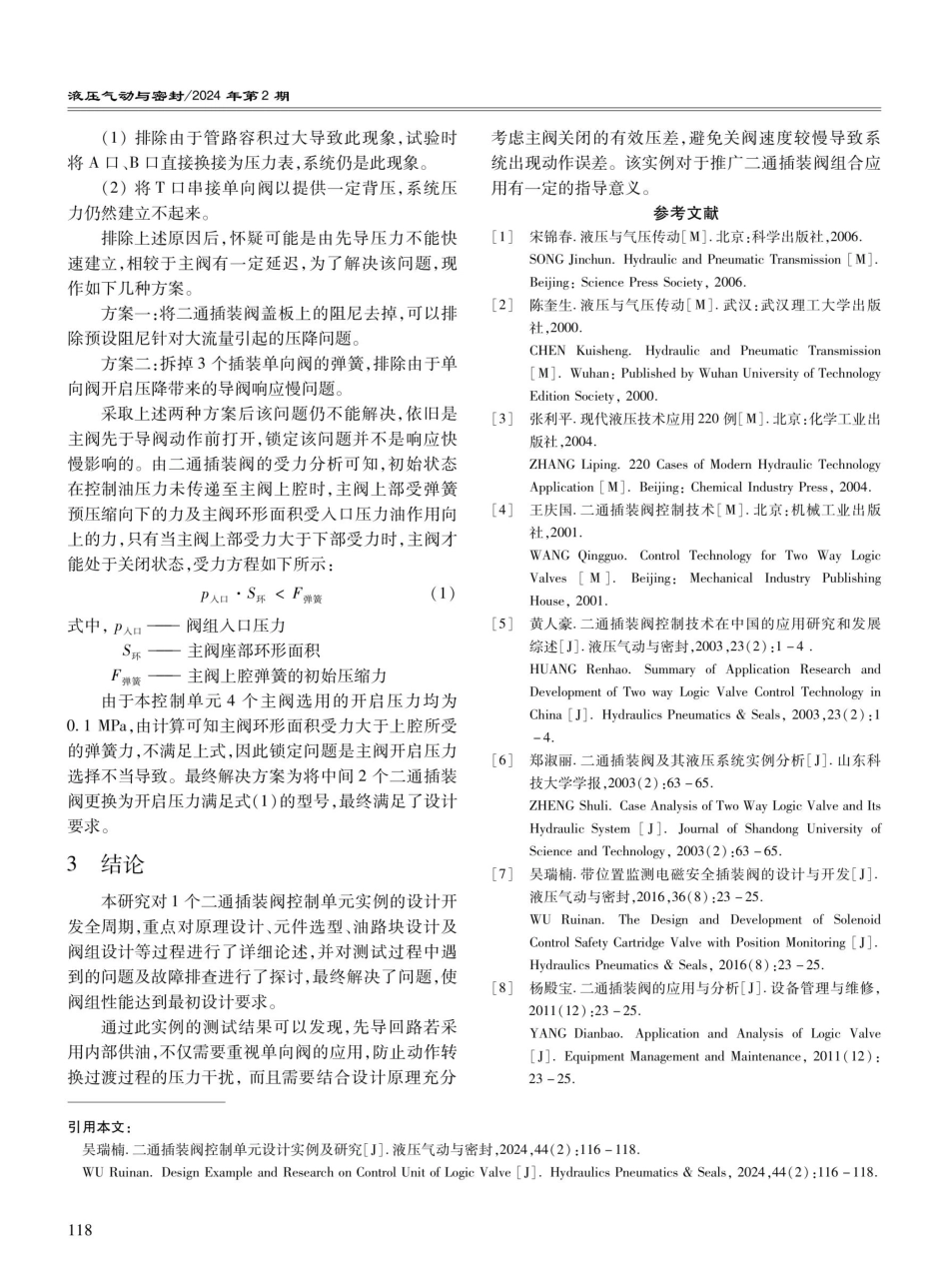

二通插装阀控制单元设计实例及研究吴瑞楠(太重集团榆次液压工业有限公司,山西榆次030600)WURui-nan液压气动与密封/2024年第2期doi:10.3969/j.issn.1008-0813.2024.02.021摘要:设计了一个二通插装阀控制系统,介绍了该系统设计流程,并对开发的油路块进行了装配试验,解决了该系统在测试过程中的问题,最终优化设计,满足使用要求。关键词:二通插装阀;控制系统;测试;优化中图分类号:TH137(TaiyuanHeavyMachineryGroupYuciHydraulicIndustryCo.,Ltd.,Yuci030600,China)Abstract:Thisarticledesignsalogicvalvescontrolsystem,introducesthedesignprocessofthesystem,andconductstestsonthedevelopedoilcircuitblock,solvestheproblemsinthetestingprocessofthesystem.Finally,thedesignisoptimizedtomeettheusagerequirements.Keywords:logicvalves;controlsystem;testing;optimization0引言随着液压技术的不断发展,液压设备的不断更新,液压控制元件也逐步向高压化、大容量化、复合化、通用化发展。二通插装阀具有结构紧凑、通流能力大、响应快、变形方便,可以高度集成、三化(通用化、系列化、模块化)程度高等特点而得以迅速发展。二通插装阀总是以插装式连接,以集成化的形式出现,且不受压力和通径的限制,可通过不同组合实现不同功能,本研究以一个二通插装阀控制单元实例来介绍其设计流程及需要注意的问题。1控制系统设计1.1系统设计输入本设计的控制系统主要用于实现等同于62通径电液换向阀的功能,最高工作压力31.5MPa,中位为0型机能(P,T,A,B截止),可以满足液压系统3000L/min通流能力。由于二通插装阀属于液控阀,所以插装阀控制系统回路需要包括主级回路及控制级回路两部分,并且插装阀系统是一种集成化的系统,因此还涉及油路块收稿日期:2023-08-23作者简介:吴瑞楠(1988-),女,山西长治人,工程师,硕士,研究方向为液压元件设计与制造。116文献标志码:A文章编号:1008-0813(2024)02-0116-03DesignExampleandResearchonControlUnitofLogicValveDN50,因此先导级选DN10通径。从使用工况及经济性上考虑,先导控制压力油源采用主回路内部供油,同时为了避免动作转换过渡过程中压力变化的影响,在控制油选择油路上设置了3个单向阀,使系统动作可靠。1.4控制系统原理及动作分析该控制单元设计的原理图如图1所示,先导级方向阀中位机能选用P机能。初始状态时,P口压力油通过控制油路及先导级阀作用于二通插装阀上腔,由于上腔作用面...