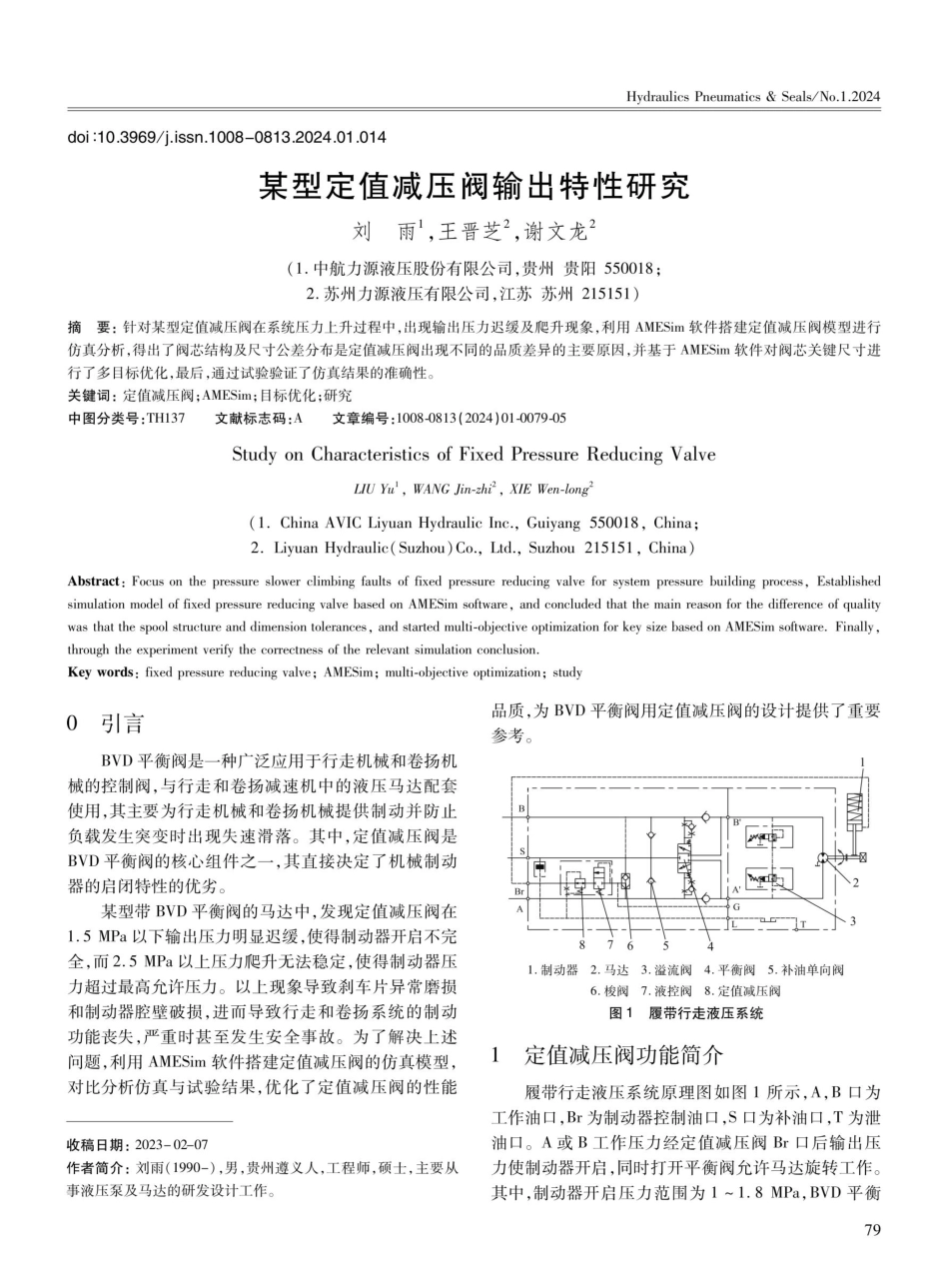

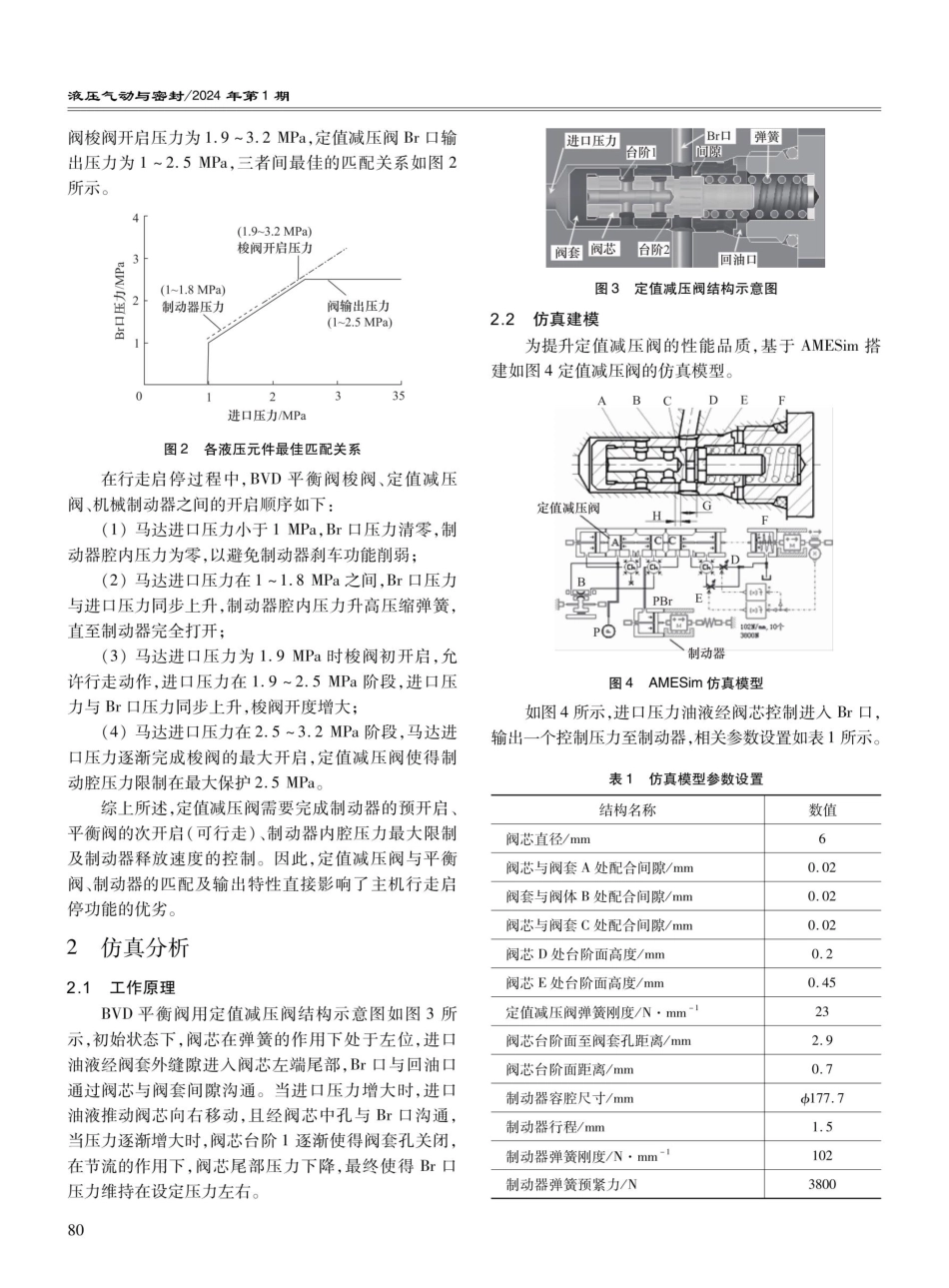

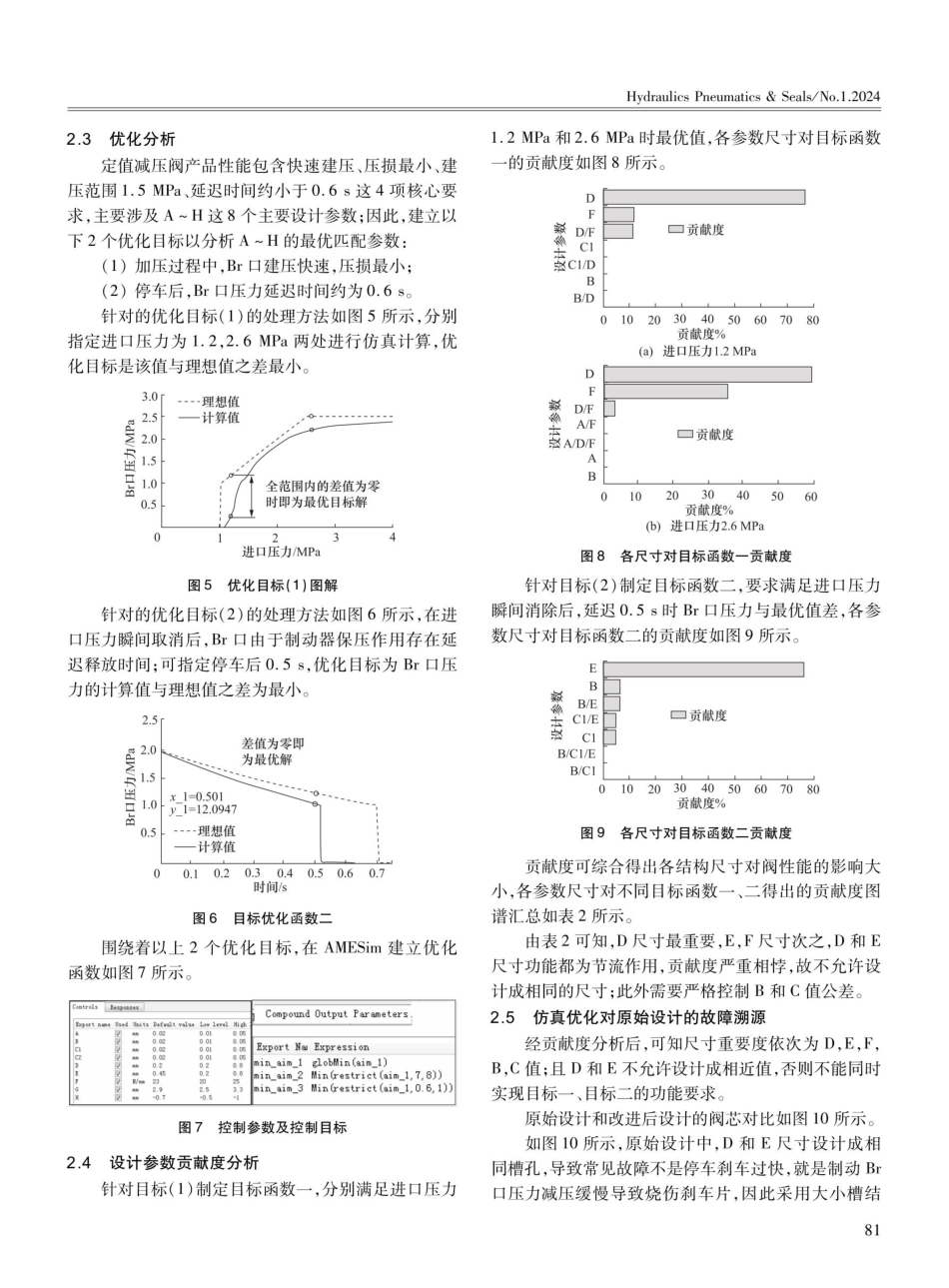

BHydraulicsPneumatics&Seals/No.1.2024doi:10.3969/j.issn.1008-0813.2024.01.014某型定值减压阀输出特性研究刘�雨',王晋芝²,谢文龙(1.中航力源液压股份有限公司,贵州贵阳550018;2.苏州力源液压有限公司,江苏苏州215151)摘要:针对某型定值减压阀在系统压力上升过程中,出现输出压力迟缓及爬升现象,利用AMESim软件搭建定值减压阀模型进行仿真分析,得出了阀芯结构及尺寸公差分布是定值减压阀出现不同的品质差异的主要原因,并基于AMESim软件对阀芯关键尺寸进行了多目标优化,最后,通过试验验证了仿真结果的准确性。关键词:定值减压阀AMESim;目标优化;研究中图分类号:TH137Abstract:Focusonthepressureslowerclimbingfaultsoffixedpressurereducingvalveforsystempressurebuildingprocess,EstablishedsimulationmodeloffixedpressurereducingvalvebasedonAMESimsofware,andconcludedthatthemainreasonforthedferenceofqualitywasthatthespoolstructureanddimensiontolerances,andstartedmulti-objectiveoptimizationforkeysizebasedonAMESimsoftware.Finally,throughtheexperimentverifythecorrectnessoftherelevantsimulationconclusion.Keywords:fixedpressurereducingvalve;AMESim;multi-objectiveoptimization;study0引言BVD平衡阀是一种广泛应用于行走机械和卷扬机械的控制阀,与行走和卷扬减速机中的液压马达配套使用,其主要为行走机械和卷扬机械提供制动并防止负载发生突变时出现失速滑落。其中,定值减压阀是BVD平衡阀的核心组件之一,其直接决定了机械制动器的启闭特性的优劣。某型带BVD平衡阀的马达中,发现定值减压阀在1.5MPa以下输出压力明显迟缓,使得制动器开启不完全,而2.5MPa以上压力爬升无法稳定,使得制动器压力超过最高允许压力。以上现象导致刹车片异常磨损和制动器腔壁破损,进而导致行走和卷扬系统的制动功能丧失,严重时甚至发生安全事故。为了解决上述问题,利用AMESim软件搭建定值减压阀的仿真模型,对比分析仿真与试验结果,优化了定值减压阀的性能收稿日期:2023-02-07作者简介:刘雨(1990-),男,贵州遵义人,工程师,硕士,主要从事液压泵及马达的研发设计工作。文献标志码:A文章编号:1008-0813(2024)01-0079-05StudyonCharacteristicsofFixedPressureReducingValveLIUYu',WANGJin-zhi,XIEWen-long?(1.ChinaAVICLiyuanHydraulicInc.,Guiyang550018,China;2.LiyuanHydraulic(Suzhou)Co.,Ltd.,Suzhou215151,...