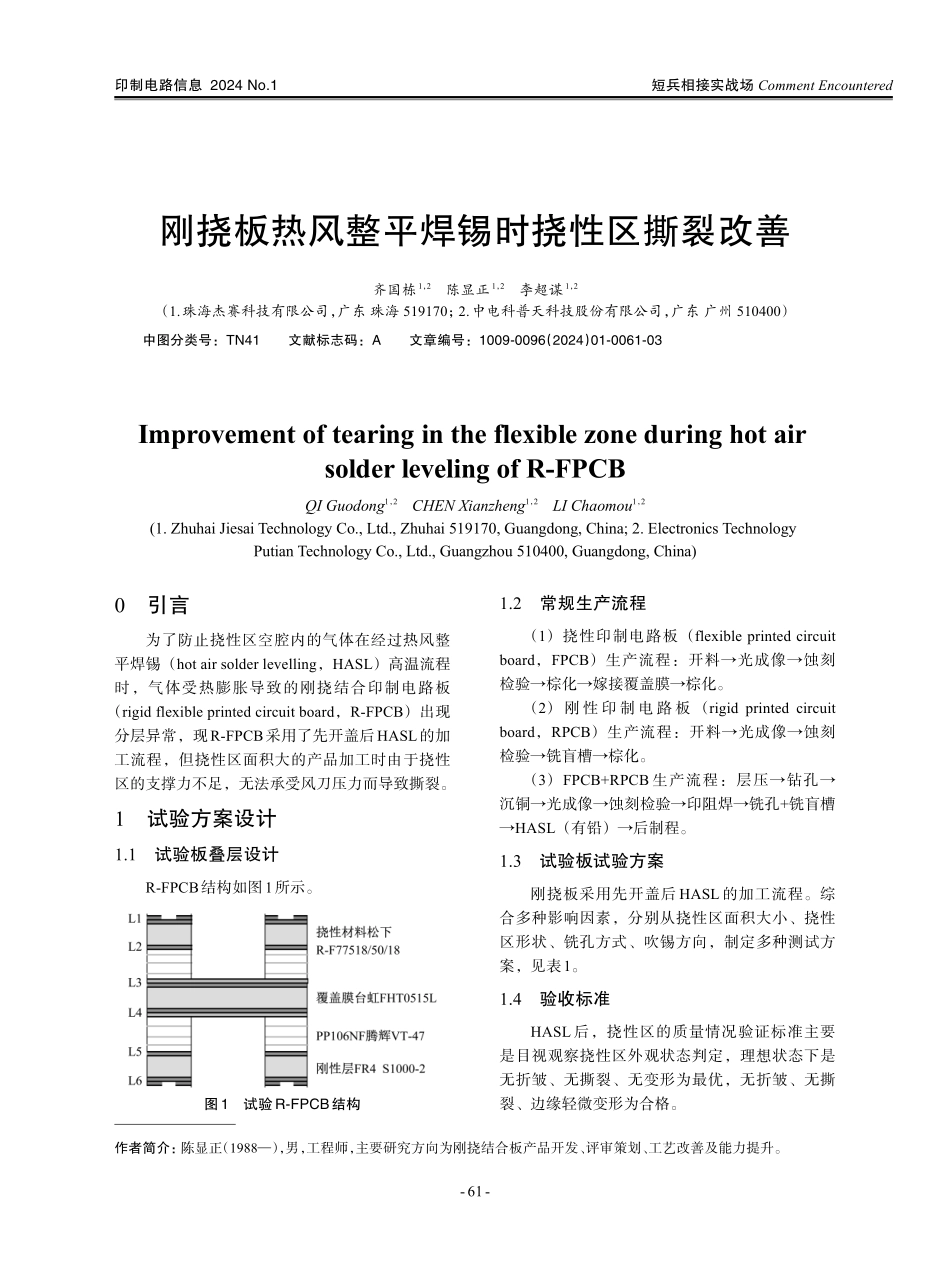

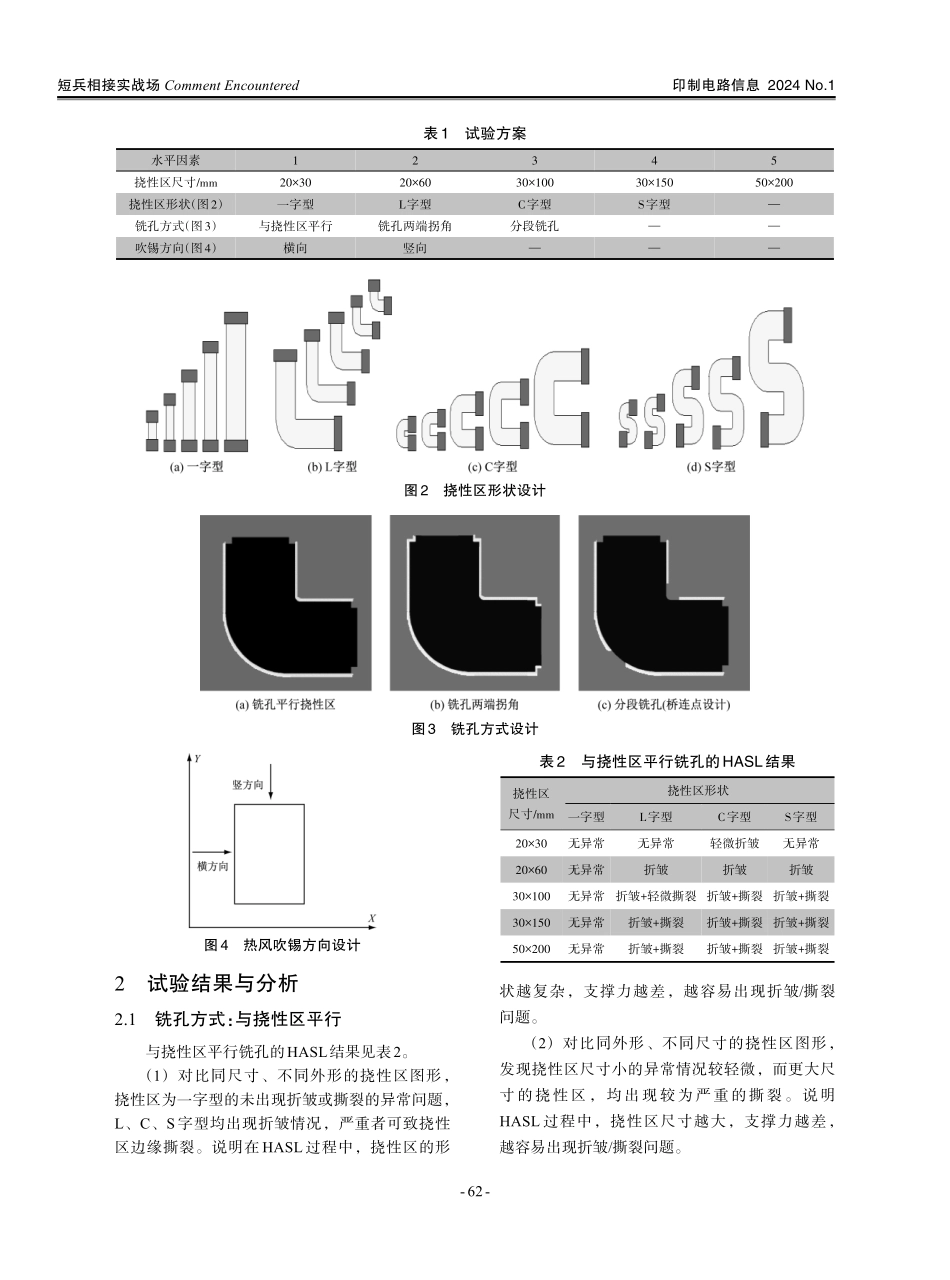

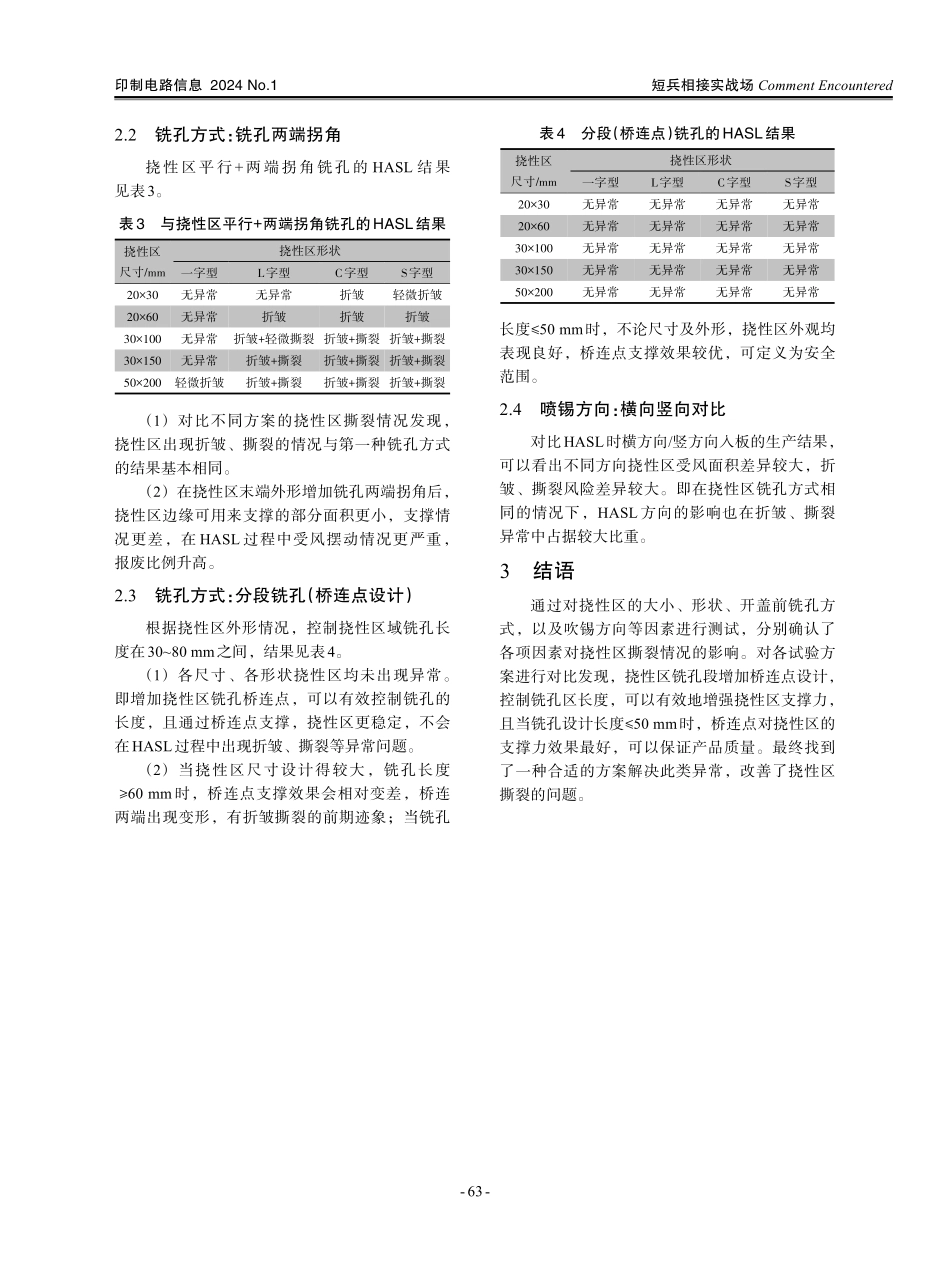

印制电路信息2024No.1短兵相接实战场CommentEncountered刚挠板热风整平焊锡时挠性区撕裂改善齐国栋1,2陈显正1,2李超谋1,2(1.珠海杰赛科技有限公司,广东珠海519170;2.中电科普天科技股份有限公司,广东广州510400)中图分类号:TN41文献标志码:A文章编号:1009⁃0096(2024)01⁃0061⁃03ImprovementoftearingintheflexiblezoneduringhotairsolderlevelingofR-FPCBQIGuodong1,2CHENXianzheng1,2LIChaomou1,2(1.ZhuhaiJiesaiTechnologyCo.,Ltd.,Zhuhai519170,Guangdong,China;2.ElectronicsTechnologyPutianTechnologyCo.,Ltd.,Guangzhou510400,Guangdong,China)0引言为了防止挠性区空腔内的气体在经过热风整平焊锡(hotairsolderlevelling,HASL)高温流程时,气体受热膨胀导致的刚挠结合印制电路板(rigidflexibleprintedcircuitboard,R-FPCB)出现分层异常,现R-FPCB采用了先开盖后HASL的加工流程,但挠性区面积大的产品加工时由于挠性区的支撑力不足,无法承受风刀压力而导致撕裂。1试验方案设计1.1试验板叠层设计R-FPCB结构如图1所示。1.2常规生产流程(1)挠性印制电路板(flexibleprintedcircuitboard,FPCB)生产流程:开料→光成像→蚀刻检验→棕化→嫁接覆盖膜→棕化。(2)刚性印制电路板(rigidprintedcircuitboard,RPCB)生产流程:开料→光成像→蚀刻检验→铣盲槽→棕化。(3)FPCB+RPCB生产流程:层压→钻孔→沉铜→光成像→蚀刻检验→印阻焊→铣孔+铣盲槽→HASL(有铅)→后制程。1.3试验板试验方案刚挠板采用先开盖后HASL的加工流程。综合多种影响因素,分别从挠性区面积大小、挠性区形状、铣孔方式、吹锡方向,制定多种测试方案,见表1。1.4验收标准HASL后,挠性区的质量情况验证标准主要是目视观察挠性区外观状态判定,理想状态下是无折皱、无撕裂、无变形为最优,无折皱、无撕裂、边缘轻微变形为合格。图1试验R⁃FPCB结构作者简介:陈显正(1988—),男,工程师,主要研究方向为刚挠结合板产品开发、评审策划、工艺改善及能力提升。--61短兵相接实战场CommentEncountered印制电路信息2024No.12试验结果与分析2.1铣孔方式:与挠性区平行与挠性区平行铣孔的HASL结果见表2。(1)对比同尺寸、不同外形的挠性区图形,挠性区为一字型的未出现折皱或撕裂的异常问题,L、C、S字型均出现折皱情况,严重者可致挠性区边缘撕裂。说明在HASL过程中,挠性区的形状越复杂,支撑力越差,越容易出现折皱/撕裂问题。(2)对比同外形...