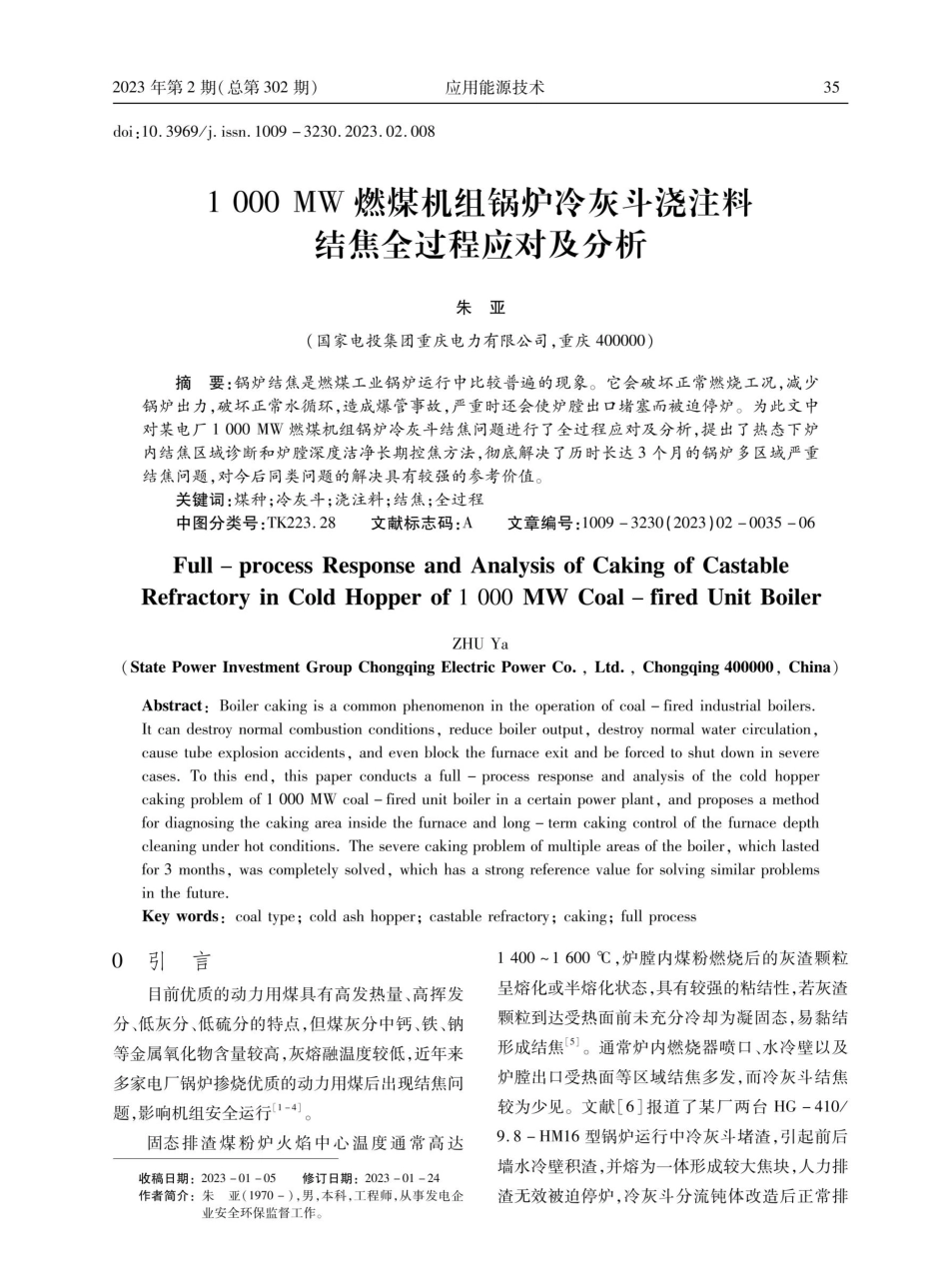

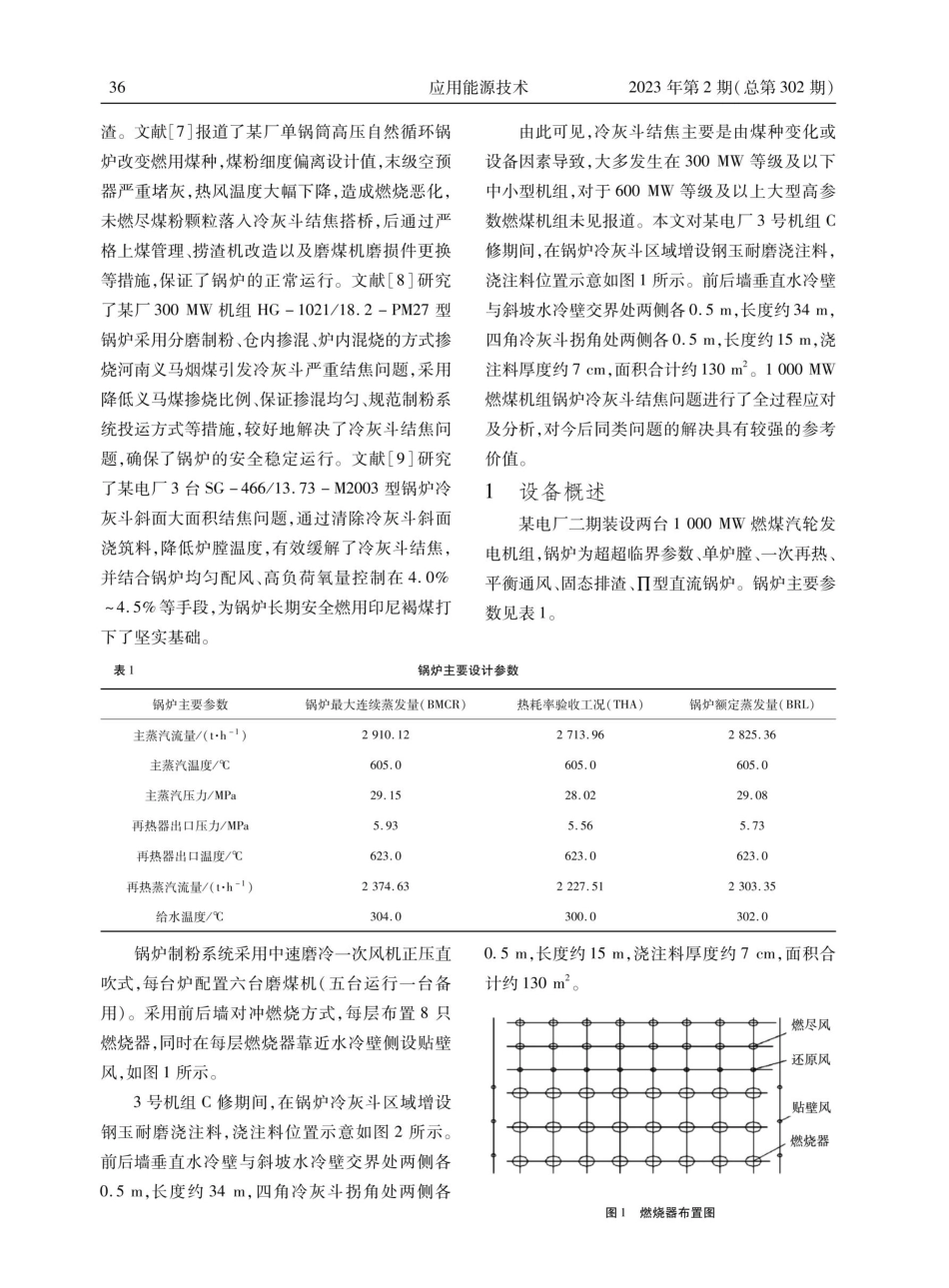

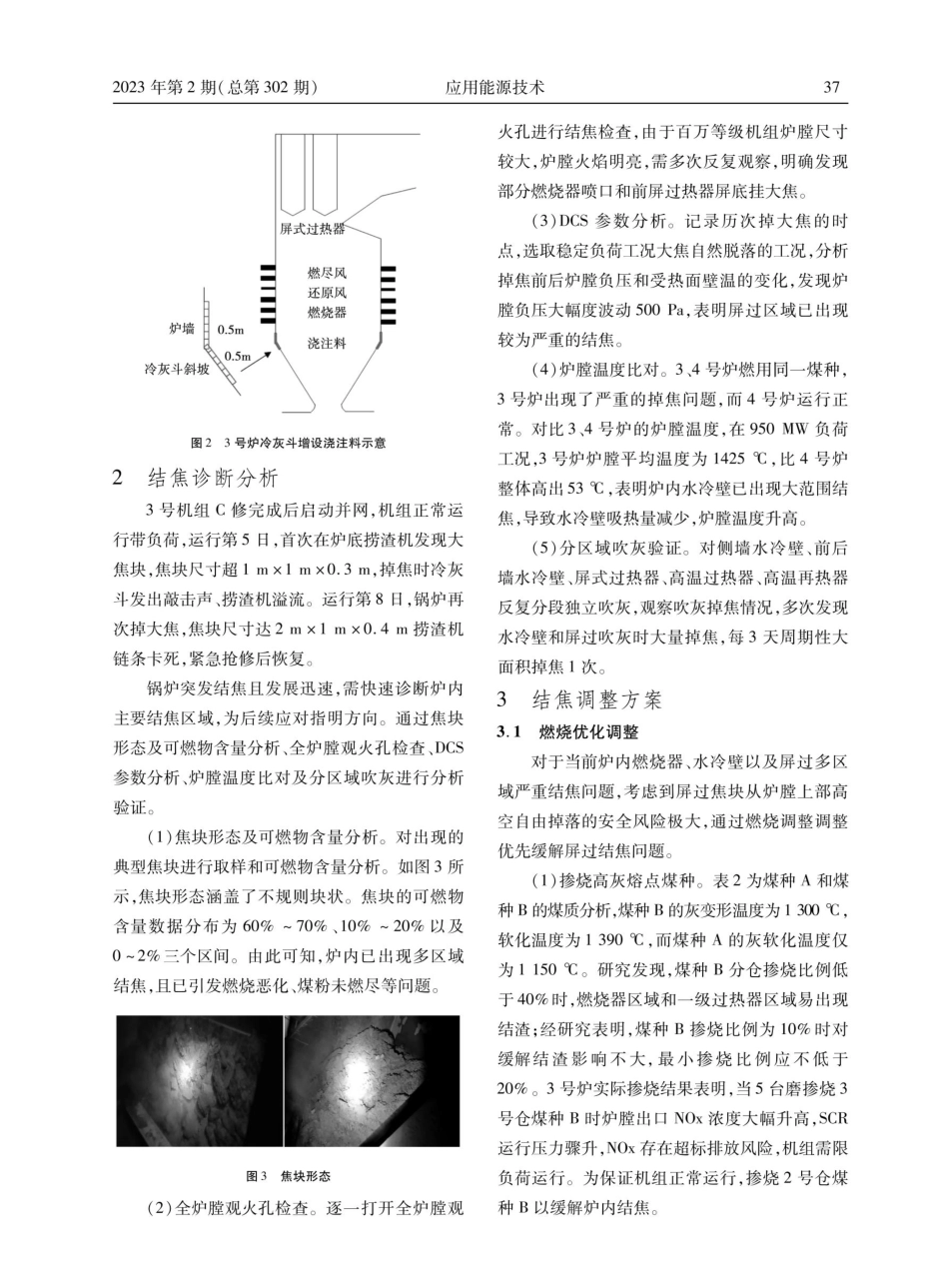

2023年第2期(总第302期)doi:10.3969/j.issn.1009-3230.2023.02.008应用能源技术351000MW燃煤机组锅炉冷灰斗浇注料结焦全过程应对及分析朱亚(国家电投集团重庆电力有限公司,重庆400000)摘要:锅炉结焦是燃煤工业锅炉运行中比较普遍的现象。它会破坏正常燃烧工况,减少锅炉出力,破坏正常水循环,造成爆管事故,严重时还会使炉膛出口堵塞而被迫停炉。为此文中对某电厂1000MW燃煤机组锅炉冷灰斗结焦问题进行了全过程应对及分析,提出了热态下炉内结焦区域诊断和炉膛深度洁净长期控焦方法,彻底解决了历时长达3个月的锅炉多区域严重结焦问题,对今后同类问题的解决具有较强的参考价值。关键词:煤种;冷灰斗;浇注料;结焦;全过程中图分类号:TK223.28Full-processResponseandAnalysisofCakingofCastableRefractoryinColdHopperof1oooMWCoal-firedUnitBoiler(StatePowerInvestmentGroupChongqingElectricPowerCo.,Ltd.,Chongqing40oo00,China)Abstract:Boilercakingisacommonphenomenonintheoperationofcoal-firedindustrialboilers.Itcandestroynormalcombustionconditions,reduceboileroutput,destroynormalwatercirculation,causetubeexplosionaccidents,andevenblockthefurnaceexitandbeforcedtoshutdowninseverecases.Tothisend,thispaperconductsafull-processresponseandanalysisofthecoldhoppercakingproblemof1o00MWcoal-firedunitboilerinacertainpowerplant,andproposesamethodfordiagnosingthecakingareainsidethefurnaceandlong-termcakingcontrolofthefurnacedepthcleaningunderhotconditions.Theseverecakingproblemofmultipleareasoftheboiler,whichlastedfor3months,wascompletelysolved,whichhasastrongreferencevalueforsolvingsimilarproblemsinthefuture.Keywords:coaltype;coldashhopper;castablerefractory;caking;fullprocess0引言目前优质的动力用煤具有高发热量、高挥发分、低灰分、低硫分的特点,但煤灰分中钙、铁、钠等金属氧化物含量较高,灰熔融温度较低,近年来多家电厂锅炉掺烧优质的动力用煤后出现结焦问题,影响机组安全运行[1-4]固态排渣煤粉炉火焰中心温度通常高达收稿日期:2023-01-055修订日期:2023-01-24作者简介:朱亚(1970-),男,本科,工程师,从事发电企业安全环保监督工作。文献标志码:AZHUYa1400~1600℃,炉膛内煤粉燃烧后的灰渣颗粒呈熔化或半熔化状态,具有较强的粘结性,若灰渣颗粒到达受热...